Как обработать края дсп после распила своими руками: Кромка ДСП: как обработать торцы своими руками

Кромка ДСП: как обработать торцы своими руками

После распила ДСП своими руками вы столкнетесь с необходимостью обработки видимых торцов будущего изделия. При составлении списка деталей, видя перед собой чертеж, лучше сразу отмечать стороны, которые потребуется оклеивать специальной кромкой, чтобы скрыть голый срез ДСП. Кромка ДСП бывает разной, рассмотрим три самых распространенных варианта.

Содержание

- Кромка ПВХ – лучший вариант для облицовки торцов ДСП

- Обхватывающий накладной профиль – вариант для сокрытия сколов и неровностей

- Меламиновая кромка ДСП: как наклеить утюгом в домашних условиях

Кромка ПВХ – лучший вариант для облицовки торцов ДСП

Термин ПВХ (Поливинилхлорид) довольно известен, им обозначают термопласт, который по-разному используется в мебельном производстве и отделке.

Мебельная кромка ПВХ представляет собой жесткую ленту разной толщины, от 0,5мм до 2мм с нанесенным декоративным покрытием в контраст или «под цвет» текстуры ДСП. Кромка такого плана очень устойчивая к механическим повреждениям, отлично защищает торцы ДСП от проникновения влаги и образования сколов. Но есть одно существенно но. Наклеить кромку ПВХ на торец в домашних условиях, без специального инструмента, клея и навыка, невозможно.

Кромка такого плана очень устойчивая к механическим повреждениям, отлично защищает торцы ДСП от проникновения влаги и образования сколов. Но есть одно существенно но. Наклеить кромку ПВХ на торец в домашних условиях, без специального инструмента, клея и навыка, невозможно.

Поэтому отличным вариантом будет заказать оклейку кромкой ПВХ деталей сразу после распила. Стоимость самой тонкой ленты ПВХ толщиной 0,5мм практически равнозначна меламиновой ленте (без учета работы по оклейке). А вид мебели, характеристики ее долговечности увеличатся в разы. К тому же на видимых торцах (столешницах, открытых полках, фасадах) гораздо солиднее и красивее смотрится кромка ПВХ толщиной 1-2мм. Не забудьте учесть ее толщину при расчете размеров деталей!

Обхватывающий накладной профиль – вариант для сокрытия сколов и неровностей

Если вы приобретали готовые мебельные щиты Леруа или распиливали ДСП самостоятельно лобзиком, то скорей всего качество реза не очень хорошее. Наверняка видны сколы по краю, да и сам рез по длине не совсем ровный, с заваленным горизонтом. Если детали идут на сборку гардеробной или шкафа-купе и самая конструкция представляет собой сочетание полок и стоевых, то для сокрытия недостатков можно использовать так называемый «забивной» кант (профиль).

Если детали идут на сборку гардеробной или шкафа-купе и самая конструкция представляет собой сочетание полок и стоевых, то для сокрытия недостатков можно использовать так называемый «забивной» кант (профиль).

Обхватывающий накладной профиль представляет собой жесткий или гибкий П-образный кант из пластика или ПВХ, который плотно надевается на край ДСП.

Своими краями такой кант заходит на лицевые стороны ДСП, обхватывая его на глубину в 2-3мм. Тем самым становятся невидимыми все сколы и неровности торца.

Перед «надеванием» П-образного профиля ПВХ торцы ДСП желательно обработать герметиком и точечно нанести клей для прочности крепления.

Не забудьте учесть толщину накладного канта при расчетах! Например, в стеллажных конструкциях полки лучше углубить относительно вертикальных боковин на 5мм.

Недостаток такого варианта в том, что для обработки торцов фасадов, ящиков и других элементов он не пригоден.

Меламиновая кромка ДСП: как наклеить утюгом в домашних условиях

Меламиновая (или как еще говорят – бумажная) кромка для ДСП представляет собой ленту с декоративным покрытием с одной стороны, и клеем – с другой.

Процесс ее наклеивания на торец ДСП в домашних условиях предельно прост и понятен:

- Устанавливаем деталь ДСП вертикально, обрабатываемым торцом к верху.

- Прикладываем ровно к нему меламиновую кромку.

- Аккуратно проводим несколько раз разогретым утюгом.

- После приклеивания ждем, пока остынет, срезаем излишки канцелярским или сапожным ножом.

- После среза края дополнительно зашлифовываем мелкой наждачкой.

Оптимальную температуру нагревания утюга лучше предварительно определить экспериментально, на небольшом отрезке ленты. При недостаточной температуре клей полностью не расплавится, при избыточной – «впитается» в ДСП, и лента также приклеится некачественно. Острожным нужно быть с подбором температуре и при темной меламиновой кромке (венге, черный) – могут появиться белесые пятна на поверхности.

Для удобства удержания заготовки ДСП в вертикальном состоянии можно использовать струбцины или соорудить из обрезков подобие «паза», в который можно вставлять деталь и фиксировать.

Вот и все хитрости самостоятельной обработки торцов ДСП, оклейки меламиновой лентой в домашних условиях.

Собираем мебель из ДСП, крепим и обрабатываем деревянные поверхности. | e1.ru

Поделиться

Изготовить мебель самому — лучший способ создать нечто оригинальное и индивидуальное своими руками. К тому же это прекрасный способ сэкономить – нет нужды покупать готовую мебель, вы теперь и дизайнер, и творец.

В помощь домашнему мастеру приведем краткую инструкцию, как изготовить мебель своими руками, как обработать ДСП (ЛДСП), а также секреты обработки деревянных поверхностей и расскажем об особенностях крепления мебельных деталей.

Работа с материалами

Перед началом работы с любым материалом, из которого будет изготовлена ваша мебель, следует вникнуть в его особенность. Поняв строение материала, вам будет проще найти способ его правильной и аккуратной обработки.

Поняв строение материала, вам будет проще найти способ его правильной и аккуратной обработки.

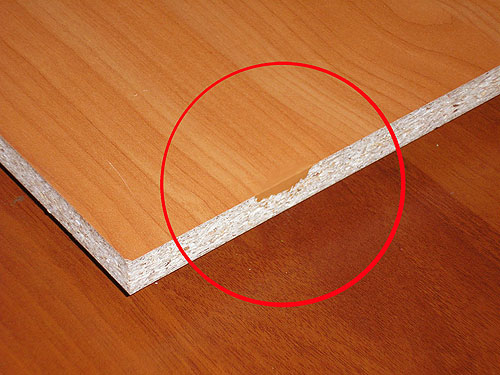

ДСП (древесно-стружечная плита) сделана из древесной стружки и смол. При прессовании создается достаточно прочное соединение, однако при обработке плиты стружка может расщепляться, что, как правило, происходит по краю среза или в месте сверления. Это портит внешний вид ЛДСП плиты.

С деревом несколько проще, поскольку оно имеет более длинные волокна. Но его распил производить проще всего.

Как производить распил ДСП, ЛДСП и деревянных материалов?

Для распиливания ДСП и ЛДСП плиты в домашних условиях подойдет практически любая ручная пила с мелким зубом. Если у вас нет такой под рукой – подойдет и любая другая, важно, чтобы пила при распиливании находилась под острым углом к поверхности плиты.

Если вы используете дисковую пилу или электролобзик – то распил ДСП необходимо производить с незначительной подачей. Это уменьшит вероятность образования поломов на линии отреза. Для работы с ЛДСП и ДСП плитами рекомендуется на линию распила наклеивать клейкую ленту, а по линии распила сделать надрез острым ножом, чтобы надрезать поверхность ламинированного покрытия плиты ДСП и раскроить наиболее близкие к поверхности плиты щепы.

Для работы с ЛДСП и ДСП плитами рекомендуется на линию распила наклеивать клейкую ленту, а по линии распила сделать надрез острым ножом, чтобы надрезать поверхность ламинированного покрытия плиты ДСП и раскроить наиболее близкие к поверхности плиты щепы.

После того как распил сделан, иногда требуется его зашлифовать. Для этого необходимо обработать край ДСП напильником. При обработке ДСП — напильник ведут от края к центру. Таким образом, вероятность расщепления меньше.

Обработка поверхности

Обязательным условием изготовления мебели из ДСП плит (щитов ДСП) является обработка поверхности ДСП. На заводе плита ДСП подвергается лишь частичной, начальной обработке. Необработанная ДСП плита выделяет существенно больше формальдегида, чем обработанная.

Обработка ДСП

Обработка ДСП необходима не только для лучшей экологичности мебели, но, конечно, и для ее декорирования.

Поверхность плиты ДСП и ДСП деталей традиционно обрабатывается лаком или ламинируется. Чтобы поверхность ДСП плиты была идеально ровной, ее шлифуют или шпаклюют, и только после этого наносят ламинирующую пленку или другое покрытие.

Чтобы поверхность ДСП плиты была идеально ровной, ее шлифуют или шпаклюют, и только после этого наносят ламинирующую пленку или другое покрытие.

Обработка ЛДСП плиты и ламинированного вручную ДСП после их распила сводится к нанесению специальной декоративной кромки на торец. Для обработки торца ДСП и ЛДСП применяют кромку: ПВХ кромку, меламиновую кромку, пластиковую С-образную накладку (кант) или врезной Т-образный кант (накладку).

Самый простой и часто используемый метод обработки торцевой поверхности ЛДСП (ДСП) — приклеивание меламиновой кромки, прижимая разогретую кромку с клеящей основой к торцу ЛДСП.

В домашних условиях кромка может быть разогрета утюгом (лучший вариант — старый советский утюг) или промышленным феном. Излишки кромки срезаются ножом.

Другим популярным вариантом обработки краевой поверхности ЛДСП и ДСП в домашних условиях является закрывание среза накладным кантом. Важное преимущество этого метода – кант надевается внахлест и «маскирует» возможные неровности распила и сколы ламината.

Хотя С-образная накладка будет держаться на торце ДСП и без клея, специалисты все-таки советуют точечно закрепить кромку клеем.

Еще одна разновидность кромки — Т-образная кромка, которая крепится в специально выпиленный паз в торце ДСП и также внахлест «маскирует» возможные неровности и сколы ДСП. Нанесение кромки ПВХ — более профессиональный вариант обработки ДСП и производится только на профессиональном оборудовании.

Обработка деревянных поверхностей

При изготовлении мебели с использованием деревянных деталей следует также уделить особое внимание обработке. Специальная обработка древесины — одно из важнейших условий долгого срока службы деревянных изделий.

Обработка дерева, как правило, производится в несколько этапов, включающих шлифовку, пропитку, грунтовку и окраску. Поверхность древесины шлифуется шкуркой или шлеф-машиной.

Отшлифованная поверхность древесины подвергается пропитке. Посредством пропитки древесина защищается от разрушающих воздействий и грибков, снижается вероятность образования трещин и деформаций, а также надолго сохраняется качество поверхности древесины, благодаря ограниченному проникновению влаги.

После пропитки производится грунтовка деревянной поверхности, либо обработка лессирующими покрытиями (состав, придающий поверхности лазуревый или лакированный вид), которые имеют в своем составе грунтовку. Грунтовка выполняет роль связующего звена между декоративным покрытием и поверхностью древесины.

Основная функция декоративного слоя обработки — придание мебели лучшего внешнего вида и облегчение ухода за ней. Раньше для декорирования деревянных изделий использовались масляные и алкидные краски и эмали, а также эмали на нитрооснове.

Способы крепления деталей

Крепление на уголки (пластиковые или металлические) – наиболее популярный способ, который подходит для встроенной мебели, детали которой крепятся к стенам. Кроме того, уголки выдерживают значительную нагрузки на сдвиг, но при соединении деталей ДСП жесткость незначительная.

Соединение конфирмат или евровинт — используется в корпусной мебели. Данный тип соединения позволяет жестко соединить детали, но сквозные отверстия ухудшают внешний вид и вероятность расщепления деталей выше, чем при креплении на уголки.

- ЛАЙК0

- СМЕХ0

- УДИВЛЕНИЕ0

- ГНЕВ0

- ПЕЧАЛЬ0

Увидели опечатку? Выделите фрагмент и нажмите Ctrl+Enter

Новости РЎРњР?2

Новости РЎРњР?2

Основы кромкооблицовки | Древесина

Фанера и ДСП с меламиновым покрытием имеют множество преимуществ по сравнению с цельным материалом, но их неприглядные края необходимо закрывать.

Простой способ украсить края листов. Фанера и ДСП с меламиновым покрытием имеют множество преимуществ по сравнению с цельным материалом, но вам нужно закрывать их неприглядные края. В нашем магазине кромкооблицовка на клейкой основе прекрасно справляется со своей задачей и не требует никаких специальных инструментов.

Кромочная окантовка имеет виды, подходящие для большинства видов фанеры твердых пород, включая березу, вишню, красное дерево, красный дуб, орех и белый дуб. Он также доступен в белом, черном и миндальном оттенках из полиэфирного пластика для окантовки ДСП с меламиновым покрытием. Чаще всего вы найдете его в полосах шириной 13 ⁄ 16 дюймов (для листов 3 ⁄ 4 дюймов) длиной 8 футов, 50 футов или 250 футов. Эта деревянная или пластиковая «лента» покрыта термоплавким клеем, который образует прочное соединение с краями фанеры или ДСП. Если вы не найдете его в местном домашнем центре, позвоните в источники, перечисленные в конце этой статьи.

Чаще всего вы найдете его в полосах шириной 13 ⁄ 16 дюймов (для листов 3 ⁄ 4 дюймов) длиной 8 футов, 50 футов или 250 футов. Эта деревянная или пластиковая «лента» покрыта термоплавким клеем, который образует прочное соединение с краями фанеры или ДСП. Если вы не найдете его в местном домашнем центре, позвоните в источники, перечисленные в конце этой статьи.

Преимущество кромки перед кромкой из цельного дерева

Мы пришли к выводу, что с кромкой промышленного производства проще работать, она быстрее устанавливается и выглядит лучше, чем кромка из цельной древесины, которую мы изготавливаем в собственном цеху. . Это связано с тем, что коммерческие кромочные ленты не требуют зажима, не производят выдавливания клея и менее заметны, чем цельные полосы толщиной 1 ⁄ 4 дюймов или около того. Вы даже можете нанести кромку на изогнутые края — попробуйте Делайте это со сплошными полосами!Кромка отлично держится, если она нанесена правильно.

Вы даже можете нанести кромку на изогнутые края — попробуйте Делайте это со сплошными полосами!Кромка отлично держится, если она нанесена правильно.

Инструкции I

1. Убедитесь, что отпиленная кромка ровная и ровная; глубокие следы от пил и большие пустоты вызовут проблемы. Затем установите обычный утюг для одежды на высокую температуру (если вы боитесь, что клей попадет на утюг для одежды, вы можете купить коммерческий утюг для кромкооблицовки, но это не обязательно для получения хороших результатов на плоских краях).

Начиная с любой кромки листового материала, отрежьте кусок кромочной ленты примерно 1 ⁄ 2 «, длиннее края. (Большие рулоны кромочной ленты будут иметь шиповые стыки примерно через каждые 8 футов. стыки, если они заметны.)

Отцентрируйте кромку по краю и при помощи утюга нагрейте один конец. Следите за тем, чтобы одной рукой удерживать окантовку по центру, продвигая утюг вдоль окантовки, как показано ниже . Двигайте утюгом плавно, чтобы не сжечь дерево и не расплавить пластик.

Двигайте утюгом плавно, чтобы не сжечь дерево и не расплавить пластик.

259_2_1

2. При работе с изогнутыми краями нагрейте ленту с помощью фена, как показано ниже . Нагрейте короткие участки, чтобы клей не успел слишком сильно остыть перед следующим шагом.

259_2_2

3. Сразу после нагревания клея утюгом или термофеном плотно прижмите его для хорошей адгезии. Утюг обычно достаточно прижимает ленту, но было бы неплохо пройтись по полосе обратной стороной долота, как показано на ниже .

259_2_3

На изогнутых краях используйте твердый валик, как показано ниже .

Дайте клею-расплаву остыть в течение минуты; затем проведите пальцами по краям окантовки, чтобы проверить хорошее сцепление. Разогрейте и протрите все области, которые поднимаются.

edgeband_3b

Инструкции II

4. Обрежьте излишки полос острым зубилом . Начните с концов обвязки, как показано ниже . Нажимайте на долото короткими движениями для хорошего контроля, и не беспокойтесь о том, чтобы убрать все лишние полосы; вы позаботитесь об остальном на следующем шаге.

Обрежьте излишки полос острым зубилом . Начните с концов обвязки, как показано ниже . Нажимайте на долото короткими движениями для хорошего контроля, и не беспокойтесь о том, чтобы убрать все лишние полосы; вы позаботитесь об остальном на следующем шаге.

259_3_1

Если ваши долота недостаточно острые, чтобы справиться с этой задачей, купите ручное коммерческое опрокидывающее устройство в одном из источников, перечисленных в конце этой статьи.

5. Наденьте на шлифовальный блок для твердой древесины абразив зернистостью 100 или 120 и отшлифуйте оставшиеся излишки, как показано ниже . Повторите все эти шаги для остальных ребер.

259_3_2

Источники

Constantine’s Позвоните 800/223-8087 или посетите www.constantines.com

Woodcraft Позвоните 800/535-4482 или посетите www. wood. (ламинированная ДСП) без сколов

wood. (ламинированная ДСП) без сколов

В этой статье мы обсудим преимущества использования различных инструментов для резки меламиновой плиты (МФЦ) / мебельного щита, как добиться идеального реза, а также предложим несколько советов и приемов, позволяющих избежать сколов / сколов – раскалывание материала поверхности ламината при резке ДСП. Скалывание похоже на разрезание поперек волокон на куске дерева, и есть ряд методов, которые вы можете использовать, чтобы свести к минимуму это. Поскольку эта статья предназначена для обычных домашних мастеров, мы обсудили только те инструменты, которыми может владеть средний домашний мастер, и как с их помощью получить наилучшие результаты при резке ДСП.

Все внутренние части , ответных планок , вкладышей и торцевых панелей компании Wardrobe Doors Direct изготовлены из древесно-стружечной плиты с меламиновым покрытием товарного качества (или, как ее обычно называют, «МФЦ»), а длинные края всех изделия отделаны кромочной лентой ABS (акрилонитрил-бутадиен-стирол) толщиной 1 мм. Если вы хотите узнать больше о самом ЛДСП, ознакомьтесь с нашей статьей Что такое ЛДСП?

Если вы хотите узнать больше о самом ЛДСП, ознакомьтесь с нашей статьей Что такое ЛДСП?

Обычно все компоненты MFC поставляются большего размера, чем указанные вами размеры, поэтому, вероятно, потребуется обрезать детали до нужного размера. Если у вас есть только двери и комплект обрамления, т.е. ответные пластины и вкладыши, тогда потребуется минимальное количество разрезов, и любые разрезы, сделанные только с одной стороны, будут видны. Тем не менее, разрезы, необходимые для внутренних элементов, таких как полки и т. д., могут быть видны с обеих сторон, поэтому для достижения профессиональной отделки потребуется предварительное обдумывание/подготовка.

Как резать ламинированные плиты (МФЦ)

Какой бы тип пилы ни использовался для раскроя плит с меламиновым покрытием, следующие процедуры обеспечат достижение наилучших конечных результатов:

- Карандашом четко отметьте точку на обоих краях панели на поверхности ДСП, где вы хотите сделать надрез – см.

, рис. 1a .

, рис. 1a . - Используя отметки карандашом в качестве ориентира, проложите малярную ленту от одной точки до другой так, чтобы ее центральная линия находилась над двумя отметками, т.е. разрез будет проходить по центру длины малярной ленты – см. Рис. 1b . Используя стальную линейку, начертите карандашом прямую линию на верхней поверхности малярной ленты между двумя отметками, чтобы указать, где будет сделана линия разреза на верхней поверхности – см. , рис. 1c . Если другая поверхность также будет видна, наложите малярную ленту такой же длины, чтобы она совпадала с положением полосы на верхней поверхности. Нарисуйте аналогичную линию карандашом на этой малярной ленте, чтобы указать, где будет линия разреза.

- С помощью стальной линейки (или линейки) и ножа Stanley со свежим лезвием надрежьте поверхность ламината через малярную ленту (на обеих сторонах, если вы наклеили малярную ленту на обе стороны). Не режьте слишком глубоко — цель этого шага — просто указать на поверхности ламината направляющую для движения пилы — см.

Рис. 1d .

Рис. 1d . - С помощью пилы/лобзика/циркулярной пилы сделайте необходимый разрез по ширине или длине панели – см. рис. 1e . Сделайте надрез так, чтобы он был частично с одной стороны от размеченной линии, т.е. та сторона, которая будет отходами.

- При необходимости зачистите обрезанную кромку с помощью фрезера, рубанка или шлифовальной машины — см. раздел «Очистка обрезанных кромок » ниже и, наконец, удалите малярную ленту с одной или обеих сторон панели МФЦ — см. Рис. 1f .

Будет ли видна обрезанная кромка при окончательной установке?

Если панель будет видна только с одной стороны, например. ответная планка, которая будет крепиться к стене, не так важно, чтобы ламинат не откололся на той стороне, которая не будет видна. Однако, если вы режете внутренний компонент, такой как полка, обе стороны которой будут видны, то предпочтительно свести к минимуму «сколы» на обеих сторонах для достижения наилучшего внешнего вида.

Какие инструменты лучше всего использовать для резки плит с меламиновым покрытием (МФЦ)?

Для резки MFC можно использовать несколько различных типов пил. Ниже приводится обсуждение плюсов и минусов различных инструментов:

- Ручная пила

- Электролобзик

- Циркулярная пила / погружная пила / рельсовая пила

- Отрезная пила

- Мультитул

Меламиновая древесно-стружечная плита (ДСП)

является относительно простым материалом для получения чистых кромок без сколов при соблюдении нескольких простых правил.

• Использование ручной пилы для резки плит с меламиновым покрытием (МФЦ)

Для достижения наилучших результатов при резке ДСП используйте обычную пилу. Зубья на режущем диске ручной пилы должны быть твердыми, примерно 15 зубьев на дюйм. Пилы с более широким расстоянием между зубьями и/или более крупными зубьями больше подходят для резки грубых пиломатериалов. Использование ручной пилы, вероятно, является самым простым способом резки MFC, поскольку вы можете регулировать скорость резки. Резка происходит только при движении вниз, поэтому выкрашивание сводится к минимуму, а также остается на нижней стороне заготовки.

Резка происходит только при движении вниз, поэтому выкрашивание сводится к минимуму, а также остается на нижней стороне заготовки.

Преимущества:

- Минимальное количество сколов на верхней стороне и небольшое количество сколов на нижней стороне.

- Легко контролировать скорость резки.

Недостатки:

- Физически тяжелая работа по резке длинных заготовок.

• Использование электролобзика для резки ламинированной плиты (МФЦ)

МФЦ можно резать лобзиком, но так как лобзик работает с возвратно-поступательным движением пилы, т.е. лезвие имеет движение вверх и вниз, оно имеет больший потенциал для образования сколов на обеих сторонах панели. Чтобы свести к минимуму это, мы рекомендуем использовать диск, специально предназначенный для резки MFC. Обычно это лезвия с мелкими зубьями, которые режут только при движении вниз, а не вверх. Хотя это и не является конкретной рекомендацией, Bosch T101BR предназначен для резки MFC и режет только при движении вниз: буква «R» в коде продукта относится к его «обратным» зубьям.

Также на электролобзик можно установить противоосколочную вставку — небольшой кусочек прозрачного пластика, который позволяет видеть линию реза. Это поможет свести к минимуму количество сколов при резке.

Если у вашего лобзика есть функция маятника, убедитесь, что она отключена.

Преимущества:

- Простой, быстрый и удобный способ резки ДСП.

- У большинства домашних мастеров есть такой.

Недостатки:

- Вероятность появления небольшого количества сколов даже при использовании малярной ленты и метода насечки (см. ниже).

- Трудно добиться прямого реза на большой длине, так как лезвие имеет тенденцию блуждать.

СОВЕТ

При использовании лобзика также используйте линейку / направляющую на заготовке, чтобы предотвратить блуждание лезвия, так как это еще одна причина сколов – см. наш Направляющие / поверочная линейка вырез ниже.

• Использование циркулярной пилы / погружной пилы / пилы для направляющих

Циркулярная пила дает несколько лучшие результаты, чем лобзик, поскольку резка выполняется в одном направлении, поэтому вы должны столкнуться со сколами только на нижней стороне панели. Циркулярной пилой также легче добиться более длинного прямого пропила (с использованием или без использования линейки/направляющей). Используйте лезвие, специально предназначенное для резки ламината, так как оно имеет тройную стружку (зубья, расположенные под углом), которые надрезают ламинат перед тем, как прорезать его.

Преимущества:

- Можно делать довольно длинные прямые пропилы.

- Минимальная сумма, при которой чип-аут не создается.

Недостатки:

- Инструмент, который подойдет не всем домашним мастерам.

СОВЕТ

Если вы используете циркулярную пилу, используйте поверочную линейку / направляющую на заготовке, чтобы предотвратить блуждание диска, так как это еще одна причина выкрашивания – см. наш Направляющие / поверочная линейка кромка снизу

наш Направляющие / поверочная линейка кромка снизу

• Использование отрезной пилы для резки плит с меламиновым покрытием (МФЦ)

Отрезная пила (круглое режущее полотно, установленное на поворотном рычаге) — это быстрый и простой способ сделать аналогичные короткие разрезы на длинном узком куске материала. Таким образом, он идеально подходит для резки вкладышей и ответных планок по длине, но практически бесполезен для выполнения непрерывных прямых разрезов длинных секций ДСП.

Преимущества:

- Быстрый, легкий и простой в использовании.

- Стабильный, чистый срез каждый раз. Хорошо подходит для резки коротких размеров, например. через ответные планки и вкладыши.

Недостатки:

- Инструмент, который подойдет не всем домашним мастерам.

- Можно резать панель только определенной ширины/длины, ограниченной диаметром режущего диска.

• Использование многофункционального инструмента для резки плит с меламиновым покрытием (МФЦ)

Многофункциональный инструмент разработан специально для выполнения подробных разрезов, например. вырезание по форме плинтуса, а не вырезание части плинтуса. Хотя многофункциональный инструмент работает с возвратно-поступательным движением, количество сколов будет минимальным, поскольку движение лезвия вверх-вниз очень мало. Лезвия имеют очень тонкие зубья, и скорость резки также будет намного ниже, чем при любом другом методе резки.

вырезание по форме плинтуса, а не вырезание части плинтуса. Хотя многофункциональный инструмент работает с возвратно-поступательным движением, количество сколов будет минимальным, поскольку движение лезвия вверх-вниз очень мало. Лезвия имеют очень тонкие зубья, и скорость резки также будет намного ниже, чем при любом другом методе резки.

Преимущества:

- Минимальное количество без сколов.

- Подходит для обрезки плинтусов по периметру.

Недостатки:

- Нельзя использовать для длинных прямых резов.

Какие диски рекомендуются для резки плит с меламиновым покрытием (МФЦ)?

Мы рекомендуем пилу по дереву с мелкими зубьями. Существует также ряд фирменных лезвий, специально предназначенных для резки MFC.

Для достижения наилучшего результата всегда используйте новый пильный диск или фрезу. Если вы собираетесь резать большое количество деталей, лезвия необходимо заменять относительно часто, так как смола в МФЦ затупляет лезвие. Всегда используйте высококачественные фирменные лезвия/фрезы, так как они прослужат дольше и, следовательно, обеспечат наилучший рез.

Всегда используйте высококачественные фирменные лезвия/фрезы, так как они прослужат дольше и, следовательно, обеспечат наилучший рез.

Как профессионалы режут ламинированные плиты (МФЦ)?

Поговорив с рядом профессиональных сборщиков, чтобы узнать, что они используют для резки MFC, основным ответом была циркулярная пила / погружная пила с направляющей и всегда с установленным новым диском хорошего качества. Для вырезания частей плинтуса предпочтительным инструментом был многофункциональный инструмент.

Какой бы инструмент вы ни использовали для обрезки панелей ДСП по размеру, качество окончательного вида обрезанных кромок облицовки ламината можно улучшить, используя следующие процедуры и советы.

Многие профессиональные столяры и столяры используют погружную пилу с направляющей или направляющей для резки древесно-стружечных плит с меламиновым покрытием (ДСП).

Направляющие / поверочная линейка

Для резки лобзиком или циркулярной пилой или использования фрезера для зачистки обрезанной кромки мы используем простой метод «хак», чтобы прижать поверочную линейку к заготовке. Этот метод можно использовать, когда необходимо сделать длинный прямой разрез вдоль панели ДСП или для обработки уже обрезанной кромки путем строгания/фрезерования до получения гладкой, идеально ровной поверхности – см. Очистка обрезанных краев ниже.

Этот метод можно использовать, когда необходимо сделать длинный прямой разрез вдоль панели ДСП или для обработки уже обрезанной кромки путем строгания/фрезерования до получения гладкой, идеально ровной поверхности – см. Очистка обрезанных краев ниже.

Во-первых, расположите линейку (это может быть обрез ДСП с кромкой из АБС) вдоль линии, которую вы хотите вырезать (или обработать) на заготовке. Если вы режете, обязательно допускайте любое смещение самого режущего лезвия, например. полотно электролобзика с прикрепленной направляющей пластиной. Наклейте малярную ленту в соответствующих местах по длине прямой кромки, а также по длине разрезаемой детали – см. Рис. 2а .

Затем нанесите каплю суперклея на каждый кусок малярной ленты на заготовке и замените линейку поверх нее так, чтобы соответствующие части малярной ленты соприкасались — держите части вместе в течение нескольких секунд, пока клей не высохнет. – см. рис. 2b .

Поверочная линейка и заготовка теперь должны быть «зажаты» друг с другом достаточно сильно, чтобы вы могли провести лобзиком/циркулярной пилой по длине линейки, чтобы сделать разрез (или провести по ней фрезером по глубине). направитель при обработке обрезанного края) – см. Рис. 2c .

Когда вы закончите резку (или фрезерование), две детали можно разделить, осторожно потянув линейку в сторону от заготовки, оставив слипшиеся друг к другу части малярной ленты – см. , рис. 2d . Затем эти части можно удалить.

Очистка обрезанных краев

Даже если вы добились удовлетворительных ровных краев на одной или обеих сторонах панели ДСП, все равно можно улучшить окончательный вид, очистив края среза с помощью фрезера, рубанка или ленточной шлифовальной машины.

- Силовой рубанок / ленточная электрическая шлифовальная машина

- Маршрутизатор

• Очистка обрезанных кромок плит с меламиновым покрытием (МФЦ) с помощью рубанка / ленточно-электрической шлифовальной машины

Строгание древесины до окончательных размеров — это метод, используемый в традиционной деревообработке хвойных пород. Аналогичный метод можно использовать с MFC. Сделайте разрез близко к надрезанной линии (как описано выше), а затем, используя механический рубанок / электрическую шлифовальную машину, удалите оставшуюся полосу материала, чтобы получить идеально законченный разрез. Мы также рекомендуем этот метод при монтаже торцевой панели к стене или потолку, когда сопрягаемая поверхность не идеально прямая.

Аналогичный метод можно использовать с MFC. Сделайте разрез близко к надрезанной линии (как описано выше), а затем, используя механический рубанок / электрическую шлифовальную машину, удалите оставшуюся полосу материала, чтобы получить идеально законченный разрез. Мы также рекомендуем этот метод при монтаже торцевой панели к стене или потолку, когда сопрягаемая поверхность не идеально прямая.

Преимущества:

- Простота получения чистых кромок

- Может быть профилирован/начерчен для прилегания к неровной поверхности стены

Недостатки:

- Не является инструментом, который есть у большинства домашних мастеров

- Довольно сложно/требует много времени для достижения хороших результатов

- Может создавать большое количество пыли.

• Зачистка обрезанных кромок плит с меламиновым покрытием (МФЦ) с помощью фрезера

Хотя это и не инструмент, который может иметь в своем арсенале средний мастер-сделай сам, если он у вас есть или вы можете его одолжить, фрезер может обеспечить самую чистую отделку. После обрезки заготовки в пределах 1–2 мм от ее конечной ширины/длины (т. е. в пределах 1–2 мм от предварительно нанесенной линии на лицевой стороне панели ДСП — см. , рис. 1d выше) с помощью любого из инструменты, описанные выше, вам потребуется использовать поверочную линейку, закрепленную на заготовке, для направления фрезера (см. наши направляющие / поверочная линейка выше). Если у вас нет настоящего инструмента с прямой кромкой, вы также можете использовать край вкладыша в качестве направляющей, но вам нужно будет прижать вкладыш к заготовке (например, с помощью регулируемых G-образных зажимов), чтобы задействовать направляющий край направляющей. маршрутизатор, чтобы пройти по нему — см. изображение напротив.

После обрезки заготовки в пределах 1–2 мм от ее конечной ширины/длины (т. е. в пределах 1–2 мм от предварительно нанесенной линии на лицевой стороне панели ДСП — см. , рис. 1d выше) с помощью любого из инструменты, описанные выше, вам потребуется использовать поверочную линейку, закрепленную на заготовке, для направления фрезера (см. наши направляющие / поверочная линейка выше). Если у вас нет настоящего инструмента с прямой кромкой, вы также можете использовать край вкладыша в качестве направляющей, но вам нужно будет прижать вкладыш к заготовке (например, с помощью регулируемых G-образных зажимов), чтобы задействовать направляющий край направляющей. маршрутизатор, чтобы пройти по нему — см. изображение напротив.

Преимущества:

- Обеспечивает сверхчистые края.

Недостатки:

- Не тот инструмент, которым владеют большинство мастеров-любителей.

- Задействованный / трудоемкий процесс для достижения хороших результатов.

- Может создавать большое количество пыли.

СОВЕТ

Если вы хотите выровнять / отшлифовать край доски (например, для крепления торцевой панели к стене), сначала снимите кромочную полосу из АБС-пластика, поскольку и рубанки, и шлифовальные машины с трудом удаляют мягкий АБС-пластик быстро. Для этого поместите лезвие ножа Stanley между краем ДСП и наклеенной на него полосой АБС-пластика и аккуратно покачивайте лезвие вперед-назад. Это должно отделить короткий участок кромки АБС от ДСП. Затем вы можете использовать плоскогубцы, чтобы захватить его и полностью снять окантовку — см. изображения напротив.

Безопасность и СИЗ (средства индивидуальной защиты)

При работе с движущимися пильными дисками и при возможности отлета кусков материала от пильного диска мы настоятельно рекомендуем использовать следующие элементы защитной спецодежды:

• Защитная одежда для глаз/лица

Всегда используйте средства защиты глаз, такие как защитные очки или полнолицевой щиток, для защиты от потенциально опасных снарядов и пыли.

• Защитные перчатки

Всегда надевайте подходящие защитные перчатки при работе с вращающимися дисками для циркулярных или сабельных пил. Обрезанные кромки ДСП также могут быть довольно острыми, поэтому использование подходящих перчаток может облегчить работу с материалом и защитить его от порезов и царапин.

• Защита органов слуха

Используйте беруши или наушники при использовании ручного инструмента, производящего более 85 дБ.

• Защита от пыли

Всегда используйте респиратор при работе в среде, где в процессе резки образуется мелкая пыль или опилки.

• Защитная обувь/ботинки

Стальные носки защищают от травм при падении чего-либо на ноги, а защитные ботинки также имеют пластину в средней части подошвы для защиты от проколов снизу.

Заключение

Надеюсь, вы нашли эту статью полезной. Как и в случае с большинством работ своими руками, существует несколько различных способов выполнения работы, каждый из которых имеет свои преимущества и недостатки.

, рис. 1a .

, рис. 1a . Рис. 1d .

Рис. 1d .