Мдф изготовление: Технология производства МДФ — особенности, этапы, сырье

Содержание

Технология производства МДФ

Что представляет собой МДФ

Изготовление плит МДФ отличается особой тщательностью обработки. Такая древесноволокнистая плита делается по технологии изготовления бумаги. Сырье для этих плит готовится аналогично. Измельчение происходит до отдельных волокон дерева, поэтому производство МДФ использует любые отходы деревообрабатывающей промышленности. МДФ это английская аббревиатура словосочетания древесно-стружечная плита.

Этапы производства МДФ следующие:

- измельчение древесных отходов до состояния пыли;

- термообработка в печи;

- прессовка;

- обработка;

- декорирование.

В дизайне внутренних жилых помещений нарастает объем использования панелей МДФ. Это тонкие, похожие на картон листы.

Панели МДФ бывают:

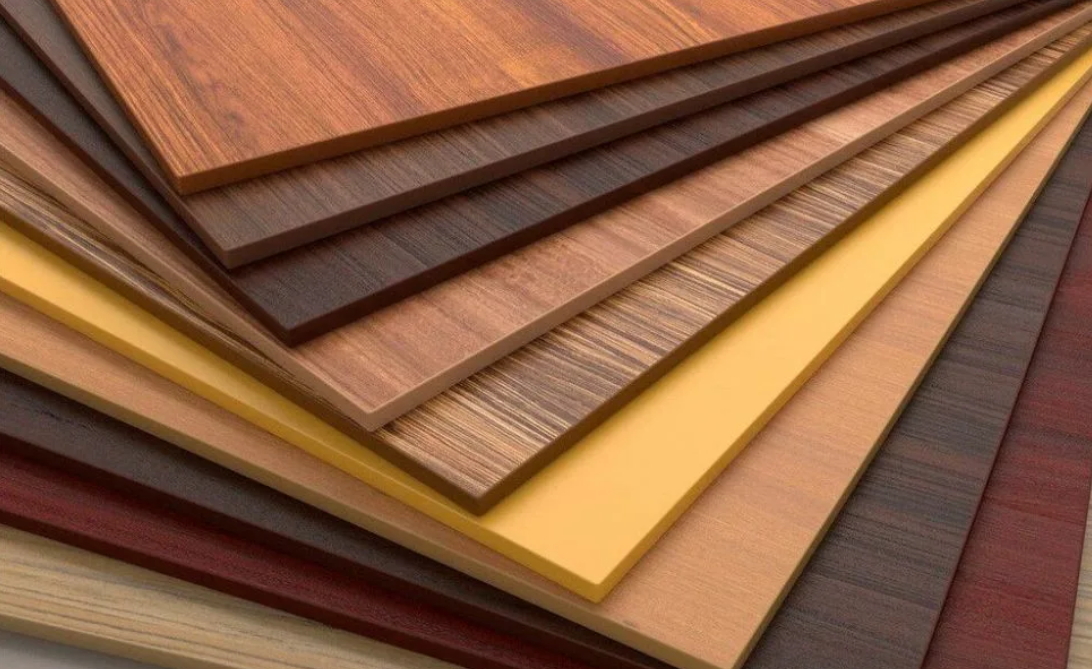

- шпонированные;

- ламинированные;

- окрашенные.

Ламинированные панели МДФ самые популярные. Некоторые из них имеют респектабельный вид, неотличимый от натурального дерева. Окрашенные панели МДФ самые дешевые. Их отличительная особенность от других древесно-стружечных плит в том, что красят их не под натуральное дерево.

Некоторые из них имеют респектабельный вид, неотличимый от натурального дерева. Окрашенные панели МДФ самые дешевые. Их отличительная особенность от других древесно-стружечных плит в том, что красят их не под натуральное дерево.

Технология производства МДФ панелей делает их похожими на фанеру. Этот материал используется для декорирования стен и потолков под дерево. Такие панели неотличимы от натурального дерева, а стоят значительно дешевле.

Технология производства МДФ

Стружки и опилки измельчаются и крошатся, потом сырье пропаривается подающимся под давлением паром. Очищенная и пропаренная масса измельчается еще раз на дефибрере, до самых маленьких размеров частиц.

После этого сырье сушится и смешивается с карбамидными смолами. На конечном этапе производства происходит горячее прессование плит МДФ. По такой технологии получается материал, во многом не уступающий натуральному деревянному массиву. Плита МДФ стоит дороже других материалов. Поэтому этот материал используют в мебельной промышленности для изготовления фасадов.

Технология производства МДФ позволяет придавать этим плитам особые качества. Чаще всего увеличивают их влагостойкость и уменьшают горючесть. Волокно, из которого делается МДФ, придает плитам различный цвет в зависимости от используемой древесины.

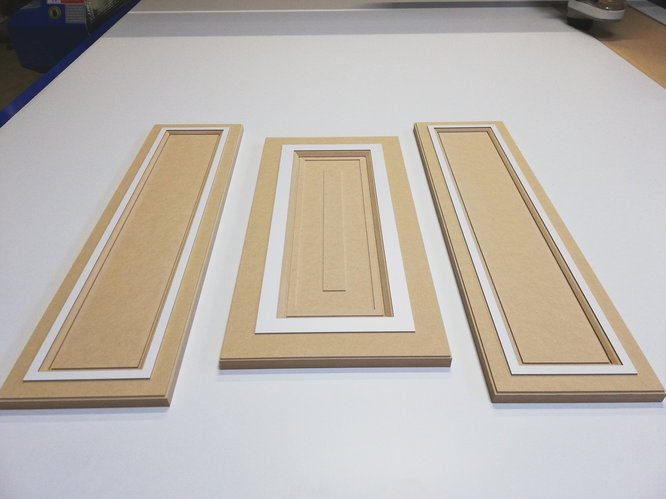

Для мебельного производства и обработки внутренних помещений плиты МДФ декорируют. Мебель изготовленная из этого материала популярна. Метод обработки панелей и фасадов позволяет соблюдать нужные дизайнеру линии.

Преимущества материала МДФ

Экологичность

Это самый экологичный заменитель древесины, потому что производится с помощью карбамидных смол, которые выделяют мало вредного формальдегида. Из некоторых видов МДФ разрешается даже делать детскую мебель.

Устойчивость к влаге

Из древесных заменителей плиты МДФ лучше всех сопротивляются влажности. Древесноволокнистые плиты МДФ настолько плотные, что при попадании в воду держат форму дольше некоторых пород дерева. Если намокает только декорированная поверхность, форма плиты не изменяется.

Легкость обработки

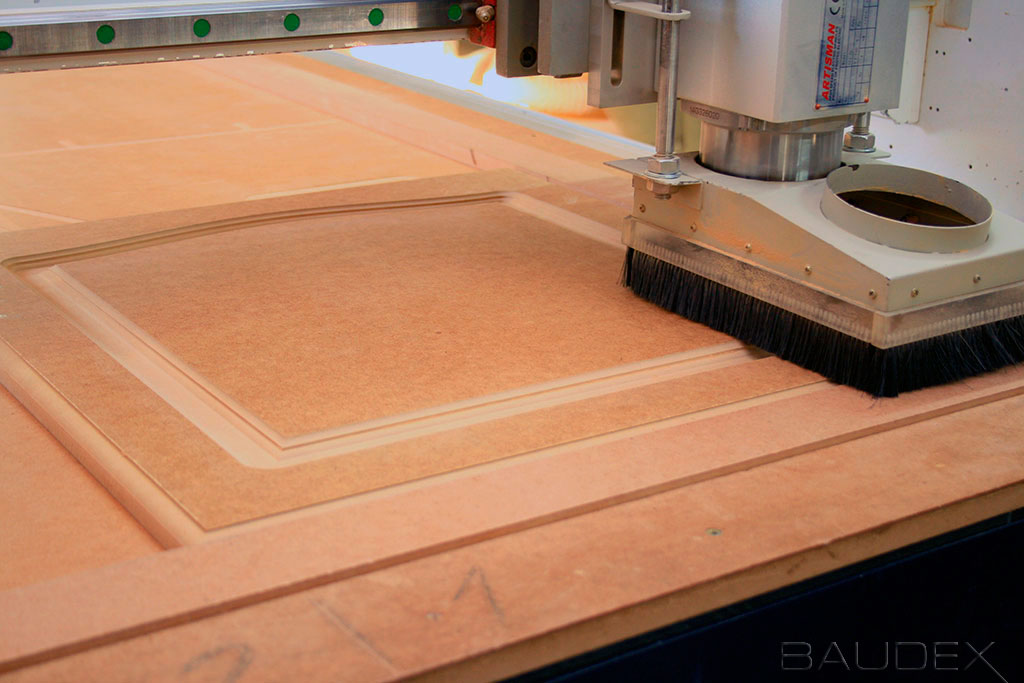

Плиты МДФ из-за своей уникальной плотности лучше других материалов поддаются обработке, их можно пилить и фрезеровать. Фигурную поверхность на плитах других заменителей дерева, не имеющих такой плотности материала, сделать не получится.

Легкость декорирования

Плиты МДФ сразу поступают на декоративное покрытие, настолько они гладкие. Остальные виды заменителей дерева сначала шлифуют, а потом декорируют.

Удержание крепежа

Мебель из МДФ можно неоднократно собирать и разбирать, тогда как, мебель из ДСП не разбирается, шурупы второй раз не ввинтишь. Из-за этого мебель ДСП перевозить нельзя.

24.06.2019

Особенности производства мебельных фасадов из МДФ с облицовкой пластиками

Для изготовления мебельных пластиковых фасадов на нашем производстве применяется непокрытая плита МДФ толщиной 16 мм и алюминиевый врезной профиль, который в разрезе имеет высоту 21,5 мм. Таким образом, общая толщина МДФ-фасадов в пластике с обработкой торцов алюминиевым профилем составляет те же 21, 5 мм.

Пластиковые мебельные фасады производятся именно их плиты МДФ, а не ДСП. Это условие обеспечивает не только надежную склейку пластика с поверхностью заготовки, но и отсутствие каких-либо неровностей на поверхности изделия благодаря гладкой поверхности МДФ-плиты. Это условие особенно важно, если изготавливаются пластиковые глянцевые фасады.

По умолчанию обратная сторона изделий этой группы облицовывается белым матовым пластиком-компенсатором. Причем для того, чтобы снизить вероятность выгиба мебельного МДФ-фасада в пластике в одну из сторон в процессе эксплуатации, необходимо, чтобы толщина облицовочного материала лицевой стороны совпадала с толщиной компенсатора. По Вашему желанию пластик-компенсатор может быть заменен пластиком, который применяется для облицовки лицевой стороны.

Бумажно-слоистые пластики достаточно давно применяются в производстве комплектующих для корпусной и встроенной мебели. Особенно часто этот материал используется в изготовлении кухонных фасадов.

Производство МДФ-фасадов под пластиком — процесс не очень сложный, то требующий аккуратности и внимательности. Сначала пластик режется на круглопильном станке на куски большего размера, нежели размер изготавливаемой детали. Каждая сторона напиленных и отшлифованных МДФ-заготовок промазывается клеем на водной основе. Приготовленные таким образом материалы собираются в некий «сэндвич», который затем помещается в горячий пресс. Под воздействием давления и температуры все заготовки склеиваются. Свесы пластика по торцам будущего мебельного фасада снимаются при помощи фрезерного станка, который в отличие от циркулярной пилы не дает сколов. В торцах режется паз, куда вбивается предварительно нарезанный в нужные размеры алюминиевый профиль необходимого декора.

Наше предприятие предлагает изготовление пластиковых МДФ-фасадов любых размеров в пределах размеров площадок гидравлического пресса: 2400×1200 мм. Но нужно помнить, что чем уже и выше мебельный фасад в пластике, тем выше вероятность его выгиба. Такой выгиб называется покоробленностью и возникает под действием гравитации и при изменении температуры и влажности окружающей среды. А потому площадь каждого заказываемого пластикового фасада не должна быть больше 2 м кв. Конечно, если предполагается, что крупная деталь будет жестко закрепляться на конструкции при помощи фурнитуры каркасной, то покоробленность не будет являться существенным недостатком. Если такая деталь является мебельным фасадом, то чаще всего представляется возможным устранить небольшой выгиб с помощью шарнирных петель. Но все же лучше, если высота мебельного фасада в пластике с обработанными алюминиевым профилем торцами не будет превышать 1500–1600 мм. Допустимые значения показателей покоробленности таких изделий представлены на странице «ГОСТы и ТУ производства фасадов для мебели».

Такой выгиб называется покоробленностью и возникает под действием гравитации и при изменении температуры и влажности окружающей среды. А потому площадь каждого заказываемого пластикового фасада не должна быть больше 2 м кв. Конечно, если предполагается, что крупная деталь будет жестко закрепляться на конструкции при помощи фурнитуры каркасной, то покоробленность не будет являться существенным недостатком. Если такая деталь является мебельным фасадом, то чаще всего представляется возможным устранить небольшой выгиб с помощью шарнирных петель. Но все же лучше, если высота мебельного фасада в пластике с обработанными алюминиевым профилем торцами не будет превышать 1500–1600 мм. Допустимые значения показателей покоробленности таких изделий представлены на странице «ГОСТы и ТУ производства фасадов для мебели».

При необходимости пластиковые МДФ-фасады могут быть присажены под петли четырехшарнирные. Изготовленные пластиковые фасады упаковываются согласно регламенту и передаются на склад готовой продукции.

С некоторыми этапами производства мебельных фасадов в облицовке слоистыми пластиками можно ознакомиться на странице сайта «Фото-экскурсия и рассказ о нашем производстве»

Поделиться с друзьями

Топ-5 производителей древесноволокнистых плит средней плотности (МДФ)

Древесноволокнистые плиты средней плотности (МДФ) — это конструктивный продукт из древесины, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна. Он соединяется со смолой или воском для формирования плоских панелей путем применения высокой температуры и давления. МДФ представляет собой отличный строительный материал, так как его можно надежно соединить шурупами и гвоздями с минимальной вероятностью разрушения. Благодаря этому он используется в различных жилых и коммерческих проектах, чтобы сделать мебель , краснодеревщики, напольные покрытия, промышленная упаковка, игрушки, потолки и лепнина. По данным IMARC Group, в 2020 году объем мирового рынка древесноволокнистых плит средней плотности достиг 25,12 млрд долларов США. В перспективе ожидается умеренный рост рынка в течение следующих пяти лет.

По данным IMARC Group, в 2020 году объем мирового рынка древесноволокнистых плит средней плотности достиг 25,12 млрд долларов США. В перспективе ожидается умеренный рост рынка в течение следующих пяти лет.

В отличие от большинства своих альтернатив, таких как ДСП или ДВП, древесноволокнистая плита средней плотности (МДФ) предлагает превосходное качество. Кроме того, он изготовлен из переработанной древесины, что помогает сохранить деревья и защитить окружающую среду. В результате правительства во всем мире поощряют потребителей переходить на деревянные панели, тем самым оказывая положительное влияние на рынок древесноволокнистых плит средней плотности. Заглядывая вперед, IMARC Group ожидает, что мировой рынок древесноволокнистых плит средней плотности будет демонстрировать умеренный рост в течение следующих пяти лет.

Загрузите образец древесноволокнистой плиты средней плотности (МДФ) БЕСПЛАТНО! Индустрия древесноволокнистых плит высокой плотности состоит из множества мелких, средних и крупных ключевых игроков, действующих на рынке. Профили пяти ведущих компаний-производителей плит средней плотности представлены ниже:

Профили пяти ведущих компаний-производителей плит средней плотности представлены ниже:

M. Kaindl KG

M. Kaindl KG была основана в 189 г.7 и базируется в Вальсе, Австрия. Компания предлагает продукцию для напольных покрытий и дизайна интерьеров, меламиновые плиты, ламинаты, ленты, столешницы, подоконники, шпонированные и фасонные плиты, а также напольные/стеновые системы. Компания также производит деревянные дизайнерские панели и полы. Более того, M. Kaindl KG поставляет свою продукцию через сеть розничных продавцов в США, а также через сеть дилеров на международном уровне.

Sonae Arauco

Sonae Arauco была основана в 1959 году.и имеет штаб-квартиру в Соединенном Королевстве. Компания производит и реализует деревянные, OSB, МДФ и ДСП панели, а также пиломатериалы. У компании более 20 заводов в 8 странах и на 2 континентах, на которых работает около 2800 сотрудников. Кроме того, портфель продуктов компании также включает решение Agepan System, которое идеально подходит для строительства, ремонта или расширения, особенно для использования на крышах, стенах и полах.

Weihua Corporation

Weihua Corporation в основном занимается производством и продажей древесноволокнистых плит, а также посадкой и эксплуатацией быстрорастущих и высокоурожайных плантаций. Основной продукцией компании являются древесноволокнистые плиты средней (высокой) плотности, армированные деревянные полы, меламин 9.0003 декоративные ламинаты , цементные шаблоны и другие лесоматериалы. Его древесноволокнистые плиты средней плотности используются в офисах , мебели, акустических коробках, армированных деревянных полах, наружной и внутренней отделке, лопастях вентиляторов, антистатических полах компьютерных залов, обшивочных панелях, защитных дверях и стеновых панелях, среди прочего. Компания в основном работает на внутреннем рынке. 13 сентября 2013 г. компания объявила о передаче 90% акций дочерней компании в Zengcheng.

Dynea Guangdong

Dynea является мировым лидером в производстве высокоэффективных решений для склеивания и покрытия. Он обслуживает своих клиентов полным ассортиментом смол, клеев и отвердителей, а также предоставляет техническое обслуживание, испытания и консультации по различным вопросам, от смешивания и нанесения до экологических проблем. Кроме того, высококачественные фенольные поверхностные пленки Dynea (PSF) представляют собой пропитанные смолой промышленные покрытия, предназначенные для улучшения характеристик поверхности древесных плит.

Он обслуживает своих клиентов полным ассортиментом смол, клеев и отвердителей, а также предоставляет техническое обслуживание, испытания и консультации по различным вопросам, от смешивания и нанесения до экологических проблем. Кроме того, высококачественные фенольные поверхностные пленки Dynea (PSF) представляют собой пропитанные смолой промышленные покрытия, предназначенные для улучшения характеристик поверхности древесных плит.

Duratex

Duratex SA — бразильская компания, в основном занимающаяся производством деревянных панелей. Компания работает в двух бизнес-сегментах – Wood и Deca. Подразделение древесины отвечает за производство древесноволокнистых плит; панели из частиц средней плотности (MDP); панели из древесноволокнистых плит средней, высокой и сверхплотной плотности (МДФ, ХДФ и СДФ); ламинат Durafloor и комплектующие для мебельной промышленности. С другой стороны, подразделение Deca сосредоточено на производстве санитарная керамика и изделия из металла под различными торговыми марками, такими как Deca, Hydra, Belize, Elizabeth и Corona. Он управляет промышленными предприятиями и коммерческими филиалами в Бразилии, Колумбии и США, среди прочих. Дочерними компаниями компании являются Duraflora SA, Estrela do Sul Participacoes Ltda, Deca SA и Industria Metalurgica Jacarei Ltda.

Он управляет промышленными предприятиями и коммерческими филиалами в Бразилии, Колумбии и США, среди прочих. Дочерними компаниями компании являются Duraflora SA, Estrela do Sul Participacoes Ltda, Deca SA и Industria Metalurgica Jacarei Ltda.

Влияние температуры горячего прессования на характеристики древесноволокнистых плит средней плотности (МДФ)

На этой странице

РезюмеВведениеРезультатыВыводыСсылкиАвторское правоСтатьи по теме

Температура горячего прессования определяется в зависимости от характеристик плит, типа клея и производительности горячего прессования. При горячем прессовании тепловая энергия повысила пластичность волокна и создала условия для интеграции различных связей. Тепловая энергия вызовет испарение влаги в необработанной доске. Временный нагрев ускорит затвердевание горячей смолы, что уменьшит трение и повысит текучесть. Температура горячего прессования обычно относится к температуре пластины для горячего прессования, но при фактическом использовании играет роль температура внутри необработанной плиты. В этом исследовании исследуются характеристики МДФ в зависимости от температуры горячего прессования. Прочность и водостойкость изделия улучшаются с повышением температуры горячего прессования со 140°С до 160°С, модуль разрыва (МОР) увеличивается в 9 раз.0,8%, внутреннее сцепление (IB) увеличилось на 33,6%, водопоглощение (Wt) уменьшилось на 38,2%, а коэффициент расширения по толщине () уменьшился на 15,2%.

В этом исследовании исследуются характеристики МДФ в зависимости от температуры горячего прессования. Прочность и водостойкость изделия улучшаются с повышением температуры горячего прессования со 140°С до 160°С, модуль разрыва (МОР) увеличивается в 9 раз.0,8%, внутреннее сцепление (IB) увеличилось на 33,6%, водопоглощение (Wt) уменьшилось на 38,2%, а коэффициент расширения по толщине () уменьшился на 15,2%.

1. Введение

Древесноволокнистая плита средней плотности (МДФ) представляет собой тип древесного листа, изготавливаемого при оптимальном давлении и температуре с использованием древесного волокна или других растительных волокон в качестве сырья и применением карбамидоформальдегидной смолы [1]. Плотность МДФ в производстве обычно регулируется в пределах от 690 до 750 кг/м 3 . Сырьем, используемым для МДФ, являются дрова с близлежащих плантаций и лесов, манго, древесина газа ( Tamarix aphylla ), древесина тополя ( Populus caspica ), эвкалипт, пшеничная солома, рисовая шелуха, стебли хлопка, Sesbania , сахарный тростник. багасса и др. [2].

багасса и др. [2].

Индекс производительности MDF делится на три категории: физические характеристики, механические характеристики и биологические характеристики [3]. Физические характеристики в основном включают плотность, содержание влаги и набухание по толщине. Механические характеристики в основном включают внутреннее сцепление, модуль упругости (MOE), модуль разрыва (MOR) и удерживающую силу винта (лицевую и боковую) [4]. К биологическим показателям в основном относится выделение формальдегида [5].

На рис. 1 показан весь производственный процесс, связанный с различными рабочими станциями, то есть подготовка материала, формирование волокна, обработка волокна, формование мата и горячее прессование, обработка картона и складирование. В секции подготовки материала древесина превращается в щепу с помощью рубительной машины. Затем чипсы просеивают для разделения на требуемый размер [6]. Подтверждающая стружка затем транспортируется к мойке стружки по ленточному конвейеру с установленным над ним устройством для удаления железа. Эти чипсы затем промывают, чтобы улучшить их качество. Эти чипсы затем передаются в секцию разделения волокон. В секции разделения волокон чипсы варятся при температуре 160–180°C и давлении 6–8 бар в течение примерно 3–5 минут, чтобы сделать их более мягкими. В размягченную стружку добавляют около 1-2 мас.% парафина для придания ей устойчивости к набуханию [7]. Затем размягченная стружка поступает в камеру измельчения. В камере измельчения материалы механически разлагаются с помощью воды и тепла. Образуются пульпы. Затем эти массы поступают в линию выдувания. При прохождении через продувочный клапан в пульпу добавляется карбамидоформальдегидная смола. После этого пульпа в виде волокна поступает в сушилку [8]. В секции обработки волокна влага испаряется в волокне и регулирует его в необходимом диапазоне. Конечное содержание влаги в волокне контролируют в пределах 8–13 (мас.%). В секции формирования мата волокно равномерно распределяется по конвейерной ленте матирования. Под действием обдува воздухом формируется мат заданной толщины.

Эти чипсы затем промывают, чтобы улучшить их качество. Эти чипсы затем передаются в секцию разделения волокон. В секции разделения волокон чипсы варятся при температуре 160–180°C и давлении 6–8 бар в течение примерно 3–5 минут, чтобы сделать их более мягкими. В размягченную стружку добавляют около 1-2 мас.% парафина для придания ей устойчивости к набуханию [7]. Затем размягченная стружка поступает в камеру измельчения. В камере измельчения материалы механически разлагаются с помощью воды и тепла. Образуются пульпы. Затем эти массы поступают в линию выдувания. При прохождении через продувочный клапан в пульпу добавляется карбамидоформальдегидная смола. После этого пульпа в виде волокна поступает в сушилку [8]. В секции обработки волокна влага испаряется в волокне и регулирует его в необходимом диапазоне. Конечное содержание влаги в волокне контролируют в пределах 8–13 (мас.%). В секции формирования мата волокно равномерно распределяется по конвейерной ленте матирования. Под действием обдува воздухом формируется мат заданной толщины. Допечатная подготовка выгоняет воздух из мата и придает ему прочность [9].].

Допечатная подготовка выгоняет воздух из мата и придает ему прочность [9].].

В секции обрезки досок доска охлаждается и подается на продольную и поперечную пилу для раскроя [10]. Пыль удаляется с боковых сторон доски. На шлифовальном участке плита полируется до необходимого размера путем удаления лишней поверхности. Затем плата проверяется и передается на склад [11].

2. Методология

Горячее прессование является важным процессом производства МДФ и играет решающую роль в качестве и производительности продукта.

Горячее прессование относится к процессу, при котором необработанная плита под действием комбинированной функции температуры и давления подвергается испарению влаги, увеличению плотности, отверждению клея и перераспределению гидрофобизатора, а состав сырья подвергается ряд физико-химических изменений для формирования силы сцепления между волокнами и получения изделий, соответствующих требованиям качества [12]. Растительный волокнистый материал представляет собой микромолекулярное органическое вещество, сложное по химическому составу, плюс применение композиционной смолы. Процесс горячего прессования включает в себя не только изменение геометрической формы, но и такие процессы, как химическое изменение и физическое изменение [13]. Факторы, влияющие на метод, включают температуру процесса, тип сырья, концентрацию ингредиентов, содержание влаги, тип и характеристики смолы, а также время и давление процесса. Цикл и параметры прессования показаны в Таблице 1 и на Рисунке 2. В Таблице 1 для толщины плиты 16 мм полное время цикла прессования составляет 275 с плюс время позиционирования (+ 30).

Процесс горячего прессования включает в себя не только изменение геометрической формы, но и такие процессы, как химическое изменение и физическое изменение [13]. Факторы, влияющие на метод, включают температуру процесса, тип сырья, концентрацию ингредиентов, содержание влаги, тип и характеристики смолы, а также время и давление процесса. Цикл и параметры прессования показаны в Таблице 1 и на Рисунке 2. В Таблице 1 для толщины плиты 16 мм полное время цикла прессования составляет 275 с плюс время позиционирования (+ 30).

time — это время закрытия пресса, которое обычно составляет 10 секунд. Таким образом, общий цикл горячего прессования для 16 мм рассчитывается как 320 секунд. Регулировка основана на времени гелеобразования мочевиноформальдегидной (UF) смолы. Точно так же для различной толщины и отверждения смолы настраиваются различные параметры.

График, показанный на рисунке 2, построен на основе параметров горячего прессования, указанных в таблице 1.

Основной эксперимент проводился на 16-мм плите. Были изготовлены четыре образца МДФ толщиной 16 мм с исходными параметрами, указанными в таблице 2.

Были изготовлены четыре образца МДФ толщиной 16 мм с исходными параметрами, указанными в таблице 2.

3. Результаты и обсуждение

Свойства готовых изделий из МДФ кратко представлены в таблице 3. Сравнительный анализ четко определенных свойств МДФ, таких как водостойкость (Wt), набухание по толщине (), модуль разрыва (MOR ), и внутреннее соединение (IB), могут быть выполнены на основе изменения температуры [14, 15]. Wt и – физические свойства МДФ, а MOR и IB – механические свойства сформованного МДФ.

Изготовлено четыре образца МДФ при температуре 140°С, 160°С, 170°С и 185°С. При этом в процессе производства исходные параметры, а именно время предварительного нагрева, УФ-смолы, воска, время прессования и размер плиты, поддерживались постоянными [16].

Физическое свойство, набухание по толщине () МДФ, является непревзойденным при изменении температуры в диапазоне от 140°C до 185°C. При 140°C, 160°C, 170°C и 185°C значения были зарегистрированы как 18%, 15,3%, 8,2% и 9,3% соответственно, как показано на рисунке 3.

При повышении температуры от 140°С до 170°С значение уменьшается с 18% до 8,2%, но при повышении температуры от 170°С до 180°С значение немного увеличивается с 8,2% до 9,3%. Это означает, что если мы еще больше повысим температуру, значение будет двигаться в возрастающем порядке, а прочность МДФ уменьшится. Наилучший и приемлемый температурный диапазон для МДФ составляет от 170°С до 180°С. Это оптимальный средний диапазон температур. Расчетные значения также зависят от характера отверждения смолы, используемой в качестве связующего, и времени горячего прессования [17, 18]. Низкие температуры и высокие температуры строго запрещены для МДФ в случае нормального отверждения смолы. При этом значение по стандарту (EN-317) составляет <12%.

В отчетах об изготовленных образцах МДФ экспериментальные значения механических адгезионных свойств, то есть внутренней связи (IB), находятся в диапазоне от 0,43 МПа до 1,02 МПа для диапазона температур от 140°C до 185°C, как показано на рис. Рис. 4.

Рис. 4.

Значение IB при низкой температуре (140°C) составляет 0,43 МПа, тогда как для 16 мм МДФ значение IB стандартизировано (EN-319) как 0,6 МПа. Следовательно, при 140°C МДФ будет иметь очень плохую прочность. Но при превышении температуры от 140°С до 160°С значение ИБ достигает 0,64 МПа. Таким образом, при температуре 160°C МДФ соответствует стандартному значению и прочности. При дальнейшем повышении температуры со 160°C до 170°C между температурой и IB устанавливается прямая зависимость, и значение IB непрерывно увеличивается [19].]. При максимальном значении температуры (185°С) достигается значение ИБ 1,02 МПа. Но если мы еще больше повысим температуру, поверхностный и внутренний слой могут привести к большой разнице температур, и в конечном итоге МДФ может стать хрупким.

Образцы МДФ также испытывают на очень важное механическое свойство, а именно, MOR [20]. Экспериментальные значения MOR рассчитаны как 29,2 МПа, 32,2 МПа, 31,8 МПа и 30 МПа для температур 140°C, 160°C, 170°C и 185°C соответственно, как показано на рисунке 5. Даже при низкая температура (140°C), значение MOR очень близко к стандартному (EN-310) значению (≥30 МПа). При 160°C значение MOR достигает своего пика (32,3 МПа). Однако при дальнейшем повышении температуры со 160°С до 185°С МОС ведет себя наоборот.

Даже при низкая температура (140°C), значение MOR очень близко к стандартному (EN-310) значению (≥30 МПа). При 160°C значение MOR достигает своего пика (32,3 МПа). Однако при дальнейшем повышении температуры со 160°С до 185°С МОС ведет себя наоборот.

Рисунок 6 демонстрирует влияние температуры на плотность. Физические свойства, плотность МДФ, непревзойденны при изменении температуры от 140°C до 185°C. При 140°С, 160°С, 170°С и 185°С значения плотности регистрировались как 0,74 г/см 3 , 0,72 г/см 3 , 0,72 г/см 3 , и 0,73 г/см 3 . При низкой температуре значение плотности максимальное, то есть 0,74 г/см 3 . Если мы повысим температуру со 140°С до 160°С, значение плотности понизится с 0,74 г/см 3 до 0,72 г/см 3 . Если мы еще повысим температуру со 160°С до 170°С, значение плотности останется постоянным. Однако при повышении температуры от 170°C до 185°C плотность также увеличивается с 0,72 г/см 3 до 0,73 г/см 3 .

Для систематической оценки свойств МДФ значения температуры горячего прессования сопоставляются с водостойкостью. Свойство водостойкости резко меняется в зависимости от температуры, а прочность МДФ колеблется. При температуре 140°C показатель водостойкости составляет 29.0,2%, как показано на рисунке 7. Однако при повышении температуры от 140°С до 160°С значение водостойкости снижается с 29,2% до 18%. При температуре 160°C показатель водостойкости идеален, а прочность МДФ находится на пике. Но при дальнейшем повышении температуры от 160°С до 170°С показатель водостойкости несколько снижается с 18% до 17,9%. Однако при максимальной зарегистрированной температуре ее значение снова возрастает. Такое изменчивое поведение водостойкости связано с высокой разницей температур между поверхностным и сердцевинным слоями [21].

4. Выводы

МДФ средней плотности, влажность волокон в необработанной плите невысокая, необработанная плита толстая, но рыхлая и имеет плохую теплопроводность. Нагрев в основном осуществляется посредством контактного переноса. Поэтому разница температур между поверхностью и сердцевиной необработанной плиты высока. Для обеспечения полного затвердевания различных клеев обычно выбирают температуру 160–180°С. Выбор температуры также зависит от других факторов, таких как сырье, тип деревьев и содержание влаги в необработанной плите, свойства клея, толщина необработанной плиты, метод нагрева, время нагрева и давление. Приведенные выше результаты показывают, что характеристики МДФ тесно связаны с температурой горячего прессования. Прочность и водостойкость изделия повышаются при повышении температуры горячего прессования со 140°С до 160°С; МОР увеличится на 90,8%, связка IB увеличится на 33,6%, водопоглощение уменьшится на 38,2%, а коэффициент расширения по толщине уменьшится на 15,2%. Это связано с тем, что с повышением температуры горячего прессования увеличивается перепад температуры на поверхности и внутреннем слое необработанной плиты, ускоряется теплопроводность и быстро повышается температура внутреннего слоя.

Нагрев в основном осуществляется посредством контактного переноса. Поэтому разница температур между поверхностью и сердцевиной необработанной плиты высока. Для обеспечения полного затвердевания различных клеев обычно выбирают температуру 160–180°С. Выбор температуры также зависит от других факторов, таких как сырье, тип деревьев и содержание влаги в необработанной плите, свойства клея, толщина необработанной плиты, метод нагрева, время нагрева и давление. Приведенные выше результаты показывают, что характеристики МДФ тесно связаны с температурой горячего прессования. Прочность и водостойкость изделия повышаются при повышении температуры горячего прессования со 140°С до 160°С; МОР увеличится на 90,8%, связка IB увеличится на 33,6%, водопоглощение уменьшится на 38,2%, а коэффициент расширения по толщине уменьшится на 15,2%. Это связано с тем, что с повышением температуры горячего прессования увеличивается перепад температуры на поверхности и внутреннем слое необработанной плиты, ускоряется теплопроводность и быстро повышается температура внутреннего слоя. Чтобы клей лучше растекался и равномерно распределялся между волокнами; таким образом, он может быть полностью затвердевшим. Кроме того, повышение температуры может усиливать деградацию потребления химических веществ в волокне, таким образом повышая активность волокна для легкого связывания между волокнами. Но если температура продолжит повышаться до 185°С, прочность и водостойкость плиты могут снизиться, что может быть вызвано деградацией и хрупкостью смолы. Определение температуры горячего прессования связано с толщиной и плотностью продукта. Для производства изделия плотностью 0,6 г/см 3 и толщиной 11 мм, разница температур между поверхностным и сердцевинным слоями необработанной плиты может достигать 40–60°С. Более высокая разница температур вызовет трудности в производстве толстых плит. Это связано с тем, что поверхностное волокно необработанной плиты находится в непосредственном контакте с пластиной для горячего прессования, и клей в поверхностном волокне затвердевает за короткое время.

Чтобы клей лучше растекался и равномерно распределялся между волокнами; таким образом, он может быть полностью затвердевшим. Кроме того, повышение температуры может усиливать деградацию потребления химических веществ в волокне, таким образом повышая активность волокна для легкого связывания между волокнами. Но если температура продолжит повышаться до 185°С, прочность и водостойкость плиты могут снизиться, что может быть вызвано деградацией и хрупкостью смолы. Определение температуры горячего прессования связано с толщиной и плотностью продукта. Для производства изделия плотностью 0,6 г/см 3 и толщиной 11 мм, разница температур между поверхностным и сердцевинным слоями необработанной плиты может достигать 40–60°С. Более высокая разница температур вызовет трудности в производстве толстых плит. Это связано с тем, что поверхностное волокно необработанной плиты находится в непосредственном контакте с пластиной для горячего прессования, и клей в поверхностном волокне затвердевает за короткое время. Однако слою сердцевины потребуется больше времени для достижения этой температуры затвердевания, так что это, несомненно, продлит цикл горячего прессования. Если мы повысим температуру, чтобы усилить эффект теплопередачи, это может привести к деградации поверхностного волокна и чрезмерному отверждению клея. Поэтому для технологии теплоносителя разрабатывается много новых технологий. Например, при контактном нагреве необработанных плит добавление высокочастотного нагрева и применение распылительной варки могут сыграть положительную роль в быстром повышении температуры необработанных плит, сокращении времени прессования и улучшении характеристик изделий. .

Однако слою сердцевины потребуется больше времени для достижения этой температуры затвердевания, так что это, несомненно, продлит цикл горячего прессования. Если мы повысим температуру, чтобы усилить эффект теплопередачи, это может привести к деградации поверхностного волокна и чрезмерному отверждению клея. Поэтому для технологии теплоносителя разрабатывается много новых технологий. Например, при контактном нагреве необработанных плит добавление высокочастотного нагрева и применение распылительной варки могут сыграть положительную роль в быстром повышении температуры необработанных плит, сокращении времени прессования и улучшении характеристик изделий. .

Конкурирующие интересы

Авторы заявляют об отсутствии конкурирующих интересов в отношении публикации данной статьи.

Ссылки

А. Ашори, А. Нурбахш и А. Карегарфард, «Свойства древесноволокнистых плит средней плотности на основе волокон багассы», Journal of Composite Materials , vol.

43, нет. 18, стр. 1927–1934, 2009.

43, нет. 18, стр. 1927–1934, 2009.Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Айрилмис, С. Джарусомбути, В. Фуэнгвиват и П. Баучонгкол, «Влияние термической обработки волокон каучукового дерева на физико-механические свойства древесноволокнистых плит средней плотности», Journal of Tropical Forest Science , vol. 23, нет. 1, pp. 10–16, 2011.

Просмотр по адресу:

Google Scholar

Гул В., Хан А. и Шакур А. Улучшение физико-механических свойств древесноволокнистых плит средней плотности, Материалы 4-й Международной конференции по аэрокосмической науке и технике (ICASE ’15) , стр. 57–62, Исламабад, Пакистан, сентябрь 2015 г.

Посмотреть по адресу:

Google Scholar

Дж. Дж. Балатинец и Д. Э. Кречманн, «Свойства и использование древесины тополя», в Культура тополя в Северной Америке , часть A, стр. 277–291, 2001.

Просмотр по адресу:

Google Scholar

Халварссон С. Б., Эдлунд Х. и Норгрен М. Пшеничная солома как сырье для производства МДФ из соломы, Биоресурсы , том. 5, нет. 2, pp. 1215–1231, 2010.

Просмотр по адресу:

Google Scholar

З.

Ибрагим, А. Абдул Азиз, Р. Рамли, У. Х. ВанХассан и Н. Х. Зайнал, «Оптимальные параметры для производства МДФ с использованием 100% стволов масличной пальмы», Информационная серия MPOB 566, 2006 г.

Ибрагим, А. Абдул Азиз, Р. Рамли, У. Х. ВанХассан и Н. Х. Зайнал, «Оптимальные параметры для производства МДФ с использованием 100% стволов масличной пальмы», Информационная серия MPOB 566, 2006 г.Посмотреть по адресу:

Google Scholar

Ü. Бююксари, С. Хизироглу, Х. Аккилыч и Н. Айрылмыш, «Механические и физические свойства панелей из древесноволокнистых плит средней плотности, ламинированных термически спрессованным шпоном», Composites Part B: Engineering , vol. 43, нет. 2, стр. 110–114, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Каргарфард, А. Нурбахш и Х. Хоссейнхани, «Исследование свойств древесноволокнистых плит средней плотности (МДФ), изготовленных из древесины роговых балок», Пажухеш-ва-Сазандеги , том. 20, нет. 1, стр. 25–31, 2007 г.

Просмотр по адресу:

Google Scholar

А.

Каргарфард и А. Джахан-Латибари, «Эффективность стеблей кукурузы и хлопка для производства древесноволокнистых плит средней плотности», Биоресурсы , том. 6, нет. 2, pp. 1147–1157, 2011.

Каргарфард и А. Джахан-Латибари, «Эффективность стеблей кукурузы и хлопка для производства древесноволокнистых плит средней плотности», Биоресурсы , том. 6, нет. 2, pp. 1147–1157, 2011.Просмотр по адресу:

Google Scholar

S. Lee, T. F. Shupe, C. Y. Hse, «Механические и физические свойства древесноволокнистых плит на сельскохозяйственной основе», Holz als Roh-und Werkstoff , vol. 64, нет. 1, стр. 74–79, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. М. Х. Карвалью, М. Р. Н. Коста и К. А. В. Коста, «Глобальная модель горячего прессования МДФ», Wood Science and Technology , vol. 37, нет. 3–4, стр. 241–258, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К.

Ли, «Об определении плотности и удельной теплоемкости новозеландских древесноволокнистых плит средней плотности», Procedia Engineering , vol. 62, стр. 769–177, 2013.

Ли, «Об определении плотности и удельной теплоемкости новозеландских древесноволокнистых плит средней плотности», Procedia Engineering , vol. 62, стр. 769–177, 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

X. Li, Физические, химические и механические свойства бамбука и потенциал его использования для производства древесноволокнистых плит , Пекинский университет лесного хозяйства, Пекин, Китай, 2004.

Г. Мантанис и Дж. Бернс , «Соломенные плиты, склеенные мочевиноформальдегидными смолами», в материалах Proceedings of the 35th International Particleboard/Composite Materials Symposium Proceedings , стр. 137–144, апрель 2001 г.

Просмотр по адресу:

Google Scholar

Б. Мохебби, Ф. Илбейги и С. Каземи-Наджафи, «Влияние гидротермической модификации волокон на некоторые физические и механические свойства древесноволокнистых плит средней плотности (МДФ)», Holz als Roh- und Werkstoff , vol.

66, нет. 3, стр. 213–218, 2008 г.

66, нет. 3, стр. 213–218, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Назерян М., Далирзаде А., Фаррохпаям С.Р. Использование порошка миндальной скорлупы для модификации физико-механических свойств древесноволокнистых плит средней плотности.0063 Биоресурсы , том. 10, нет. 1, pp. 169–181, 2014.

Просмотр по адресу:

Google Scholar

Рамли Р., Шалер С., Джамалудин М.А. Свойства древесноволокнистых плит средней плотности из волокна пустых плодов масличной пальмы. Journal of Oil Palm Research , vol. 14, нет. 2, pp. 34–40, 2002.

Посмотреть по адресу:

Google Scholar

Дж. Валенсуэла, Э. Фон Лейзер, А. Пицци, К. Вестермейер и Б. Горрини, «Промышленное производство сосны танинно-стружечные плиты и МДФ» European Journal of Wood and Wood Products , vol.

9013

В. Гул, А. Хан и А. Шакур, «Исследование и анализ Tamarix aphylla (древесина газа) и Populus caspica (древесина тополя), используемых в качестве сырья для производства древесноволокнистых плит средней плотности (МДФ), ” Journal of Advanced Materials Science , 2016.

Хан и А. Шакур, «Исследование и анализ Tamarix aphylla (древесина газа) и Populus caspica (древесина тополя), используемых в качестве сырья для производства древесноволокнистых плит средней плотности (МДФ), ” Journal of Advanced Materials Science , 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

43, нет. 18, стр. 1927–1934, 2009.

43, нет. 18, стр. 1927–1934, 2009. Ибрагим, А. Абдул Азиз, Р. Рамли, У. Х. ВанХассан и Н. Х. Зайнал, «Оптимальные параметры для производства МДФ с использованием 100% стволов масличной пальмы», Информационная серия MPOB 566, 2006 г.

Ибрагим, А. Абдул Азиз, Р. Рамли, У. Х. ВанХассан и Н. Х. Зайнал, «Оптимальные параметры для производства МДФ с использованием 100% стволов масличной пальмы», Информационная серия MPOB 566, 2006 г. Каргарфард и А. Джахан-Латибари, «Эффективность стеблей кукурузы и хлопка для производства древесноволокнистых плит средней плотности», Биоресурсы , том. 6, нет. 2, pp. 1147–1157, 2011.

Каргарфард и А. Джахан-Латибари, «Эффективность стеблей кукурузы и хлопка для производства древесноволокнистых плит средней плотности», Биоресурсы , том. 6, нет. 2, pp. 1147–1157, 2011. Ли, «Об определении плотности и удельной теплоемкости новозеландских древесноволокнистых плит средней плотности», Procedia Engineering , vol. 62, стр. 769–177, 2013.

Ли, «Об определении плотности и удельной теплоемкости новозеландских древесноволокнистых плит средней плотности», Procedia Engineering , vol. 62, стр. 769–177, 2013. 66, нет. 3, стр. 213–218, 2008 г.

66, нет. 3, стр. 213–218, 2008 г.