Контроль качества ремонтных работ: Контроль качества ремонтных работ | Организация ремонта и технического обслуживания оборудования | Архивы

Содержание

Контроль качества ремонтных работ | Организация ремонта и технического обслуживания оборудования | Архивы

- эксплуатация

- ремонт

- оборудование

Содержание материала

- Организация ремонта и технического обслуживания оборудования

- Контроль качества ремонтных работ

- Контроль качества изготовления деталей для ремонта

- Контроль качества слесарных работ

- Оформление приемки отремонтированного оборудования

- Средства контроля и организация пункта ОТК по ремонту

- Организация аппарата технического контроля ремонтных работ

- Сменные детали и запчасти

- Номенклатура запчастей, нормы хранения

- Нормирование оборотных средств на запчасти

- Организация хранения и планирование изготовления запасных частей

- Организация учета и выдачи запасных частей

- Контроль за состоянием парка запасных частей

- Техническое оснащение складов запасных частей

- Основные направления и виды модернизации оборудования

- Распределение обязанностей по модернизации, подготовка документации

- Управление ремонтной службой

- Задачи и организация ремонтной службы

- Организация работы отдела главного механика

- Работа отдела главного механика в условиях АСУП

- Оценка эффективности ремонтных мероприятий

- Основные направления снижения расходов на ремонтные работы

- Участие ремонтной службы в ускорении оборачиваемости оборотных средств

- Технико-экономический анализ работы ремонтной службы

- Экономическое обоснование целесообразности капитального ремонта

- Список литературы

Страница 2 из 26

Основными задачами технического контроля в ремонте оборудования являются: обеспечить высокую надежность машин, сдаваемых в эксплуатацию, и исключить возможность оплаты работ, выполненных неудовлетворительно или не производившихся вообще. Такие же задачи решаются с помощью технического контроля и в основном производстве. Однако в ремонте оборудования решение этих задач средствами технического контроля представляет значительно большую сложность. Причиной указанного является прежде всего следующее. Надежность новых машин, сдаваемых в эксплуатацию, кроме их конструкции, определяется главным образом соответствием чертежам деталей, из которых они собираются. Поэтому основной работой технического контроля здесь является установление соответствия чертежам изготавливаемых деталей. Это относительно несложная, хотя и достаточно трудоемкая работа. При сборке ремонтируемого оборудования новые детали составляют лишь часть всех деталей, остальные детали уже находились в эксплуатации и имеют ту или иную степень износа. Поэтому надежность отремонтированной машины зависит не только от соответствия чертежам и техническим условиям новых деталей, но и от степени износа используемых при ремонте деталей, работавших в механизмах машин, и качества сопряжений с ними новых деталей.

Такие же задачи решаются с помощью технического контроля и в основном производстве. Однако в ремонте оборудования решение этих задач средствами технического контроля представляет значительно большую сложность. Причиной указанного является прежде всего следующее. Надежность новых машин, сдаваемых в эксплуатацию, кроме их конструкции, определяется главным образом соответствием чертежам деталей, из которых они собираются. Поэтому основной работой технического контроля здесь является установление соответствия чертежам изготавливаемых деталей. Это относительно несложная, хотя и достаточно трудоемкая работа. При сборке ремонтируемого оборудования новые детали составляют лишь часть всех деталей, остальные детали уже находились в эксплуатации и имеют ту или иную степень износа. Поэтому надежность отремонтированной машины зависит не только от соответствия чертежам и техническим условиям новых деталей, но и от степени износа используемых при ремонте деталей, работавших в механизмах машин, и качества сопряжений с ними новых деталей.

Основным условием для надлежащего качества технического контроля является наличие детально разработанных конкретных технических условий на оборудование, выпускаемое из ремонта. Такими техническими условиями могут быть лишь включающие допустимые и предельные износы деталей и пределы изменения характера посадок и зазоров. Установление их величин требует сложной трудоемкой исследовательской работы, необходимой для выяснения характера и степени влияния износа отдельных деталей и механизмов на технико-эксплуатационные показатели машин, определение темпа износа деталей в разных условиях эксплуатации и др. Предельные износы деталей, которые могут быть допущены в эксплуатации без ущерба для качества, производительности и безопасности работы машины, и темп их износа в большой степени зависят от ее назначения и конструктивных особенностей, от конструкции отдельных механизмов и деталей, материала, термообработки, нагрузок, возникающих при работе, допустимых напряжений, принятых при проектировании, и пр. Поэтому задача установления предельных и допустимых износов деталей не может быть полностью решена в общем виде даже для отдельных типов машин. Наиболее конкретное и экономически обоснованное решение этой задачи возможно применительно к определенным моделям машин. В связи с этим в работе по установлению предельных и допустимых износов деталей наряду с отраслевыми научно-исследовательскими институтами должны участвовать заводы-изготовители оборудования. Она должна выполняться в процессе экспериментальной проверки опытных образцов. Величина предельных и допустимых износов деталей, установленные таким образом, должны вноситься заводами-изготовителями оборудования в руководство по технической эксплуатации данной модели.

Поэтому задача установления предельных и допустимых износов деталей не может быть полностью решена в общем виде даже для отдельных типов машин. Наиболее конкретное и экономически обоснованное решение этой задачи возможно применительно к определенным моделям машин. В связи с этим в работе по установлению предельных и допустимых износов деталей наряду с отраслевыми научно-исследовательскими институтами должны участвовать заводы-изготовители оборудования. Она должна выполняться в процессе экспериментальной проверки опытных образцов. Величина предельных и допустимых износов деталей, установленные таким образом, должны вноситься заводами-изготовителями оборудования в руководство по технической эксплуатации данной модели.

Из-за отсутствия нормативных данных предельных и допустимых износов деталей для большинства технологического оборудования и базирующихся на них конкретных технических условий на его ремонт вопросы о возможности использования при ремонте тех или иных деталей ремонтируемого оборудования или необходимости их замены решаются ремонтниками исходя из их личного практического опыта и интуиции. Их приходится решать прежде всего при составлении ведомости дефектов или, как ее часто называют в практике, дефектно-сметной ведомости на ремонт.

Их приходится решать прежде всего при составлении ведомости дефектов или, как ее часто называют в практике, дефектно-сметной ведомости на ремонт.

В существующих условиях ведомость дефектов является основным документом, которым руководствуются работники технического контроля при приемке ремонтных работ. Поэтому от качества ее составления в большой степени зависят результаты ремонта, техническое состояние и надежность отремонтированного оборудования. Квалифицированно составленная достаточно подробная ведомость дефектов представляет своего рода технические условия на ремонт. Поэтому составление ведомостей дефектов необходимо поручать работникам, имеющим достаточно высокую квалификацию, хорошо знающим конструкцию и ремонтные особенности оборудования и имеющим большой практический опыт по его ремонту и эксплуатации.

Однако и в этом случае она не представляет собой технического документа, исполнение которого может столь же надежно обеспечить надлежащее техническое состояние отремонтированной машины, как это гарантирует выполнение требований, предусмотренных чертежами и техническими условиями на изготовление новой машины. Поэтому отдельные технические вопросы, от которых зависит надежность отремонтированной машины, нередко приходится решать в процессе ремонта. Инициатива обычно исходит от работников технического контроля, проверяющих качество ремонтных работ. Это требует, чтобы аппарат технит ческого контроля по ремонту оборудования комплектовался из числа ремонтников, имеющих достаточную техническую подготовку и опыт работы по ремонту оборудования. По сравнению с работниками технического контроля, занятыми в основном производстве, работники технического контроля по ремонту оборудования должны иметь более высокую квалификацию и более разностороннюю подготовку, поскольку круг объектов контроля, с которыми им приходится иметь дело, значительно шире и разнообразнее, чем у первых.

Поэтому отдельные технические вопросы, от которых зависит надежность отремонтированной машины, нередко приходится решать в процессе ремонта. Инициатива обычно исходит от работников технического контроля, проверяющих качество ремонтных работ. Это требует, чтобы аппарат технит ческого контроля по ремонту оборудования комплектовался из числа ремонтников, имеющих достаточную техническую подготовку и опыт работы по ремонту оборудования. По сравнению с работниками технического контроля, занятыми в основном производстве, работники технического контроля по ремонту оборудования должны иметь более высокую квалификацию и более разностороннюю подготовку, поскольку круг объектов контроля, с которыми им приходится иметь дело, значительно шире и разнообразнее, чем у первых.

Технический контроль качества работ по ремонту оборудования включает: 1) контроль качества деталей, изготавливаемых для ремонта; 2) проверку выполнения слесарных работ и контроль их качества; 3) проверку качества сборки оборудования и его испытание.

На заводах, где капитальный ремонт оборудования производится по директивным типовым технологическим процессам, к обязанностям работников технического контроля относится также контроль за выполнением слесарных операций в строгом соответствии с этими технологическими процессами.

В функции аппарата технического контроля по ремонту оборудования, кроме того, входят периодические проверки оборудования, занятого на финишных операциях, на технологическую точность и участие в составлении ведомостей дефектов, а также контроль качества изделий, выполняемых ремонтно-механическими цехами по отдельным заказам (нестандартизированное оборудование, детали и механизмы по заказам УКСа и др.).

- Назад

- Вперед

- Назад

- Вперед

- Вы здесь:

- Главная

- org/ListItem»> Книги

- Архивы

- Сравнительный анализ транзисторов с ЭИ и высоковольтных МОП-транзисторов

Читать также:

- Обслуживание и ремонт электрооборудования подстанций и распределительных устройств

- Правила организации технического обслуживания и ремонта оборудования

- Монтаж, эксплуатация и ремонт сельскохозяйственного электрооборудования

- Инструкция по ремонту и техобслуживанию оборудования маслоаппаратной

- HPL 550B2 руководство по эксплуатации выключателей

Контроль качества ремонтных работ, приемка резервуара после ремонта

После окончания ремонта все новые сварные швы подвергаются 100% контролю рентгеновским методом. Объем выполнения контроля резервуарных конструкций определяется требованиями ведомственных инструкций по ремонту резервуаров.

Контролю внешним осмотром с применением лупы 4-7 кратного увеличения и измерениям геометрических размеров подвергаются все сварные швы и прилегающие к ним зоны основного металла, предварительно очищенные от шлака и брызг.

При внешнем осмотре определяются поверхностные дефекты:

- несоответствие формы, размеров и состояния поверхности швов;

- трещины всех видов и размеров;

- поры;

- подрезы;

- незаваренные кратеры;

- шлаковые включения.

Нормы дефектности устанавливаются СНиП 3.03.01-87 и Правилами технической эксплуатации резервуаров и инструкции по их ремонту.

При полном обследовании РВС, при контроле сварных соединений днища, окраек и уторного шва, для обнаружения сквозных дефектов применяют вакуум-метод.

Для проведения обследования днища резервуара необходимо следующее оборудование и материалы:

- вакуум-насос;

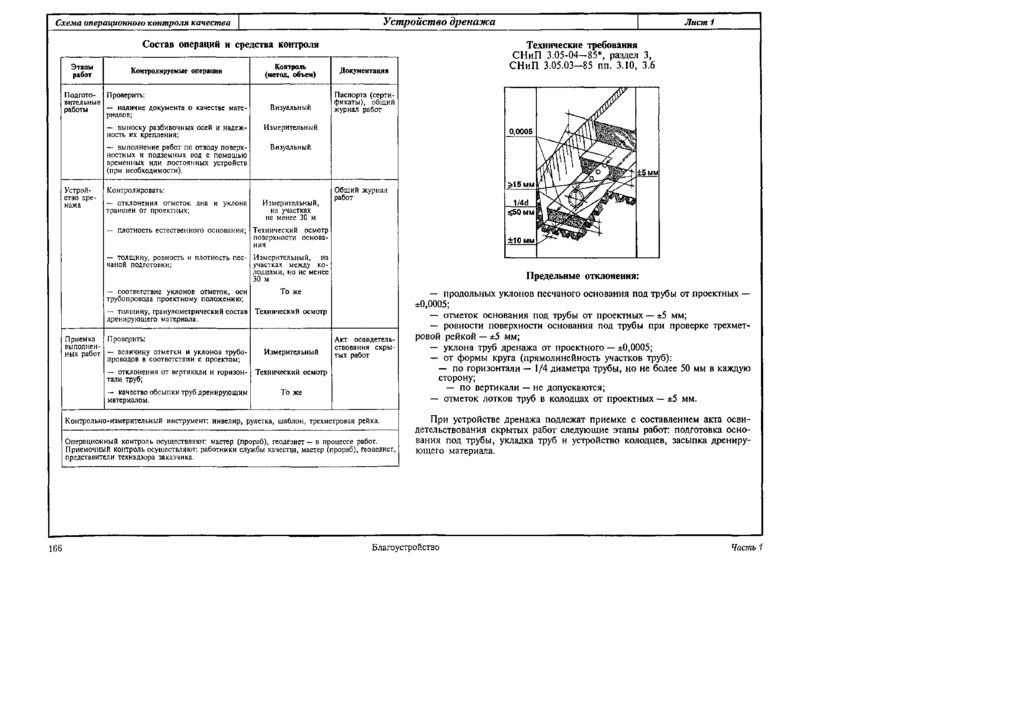

- вакуум-камера плоская (рис.

71) для обследования монтажного, заводского шва и листов основного полотнища днища;

71) для обследования монтажного, заводского шва и листов основного полотнища днища; - вакуум-камера угловая (рис.72) для обследования уторного шва резервуара;

- кислородный шланг для соединения вакуум-насоса с камерой;

- диэлектрический коврик;

- мыльный раствор;

- Вакуум-камера плоская состоит из прямоугольного листа прозрачного оргстекла толщиной 10-20 мм, имеющего по периметру стенку высотой 15-40 мм и шириной 30-50 мм, на нижнюю плоскость которой приклеен слой специальной вакуумной резины толщиной 20-40 мм. Слой резины служит для обеспечения герметичности во время создания вакуума внутри камеры. При попадании в поле обследования сквозного дефекта сварного шва, на мыльной пленке образуется пузырь, который легко наблюдается через верхнюю прозрачную крышку камеры. На верхней поверхности камеры находятся два патрубка. К одному из них подсоединяется шланг от вакуум-насоса, а к другому кран для стравливания давления.

Устройство угловой вакуум-камеры аналогично плоской. Разница в том, что лист оргстекла в угловой камере загнут под углом 90°.

Устройство угловой вакуум-камеры аналогично плоской. Разница в том, что лист оргстекла в угловой камере загнут под углом 90°.

Перед началом обследования сварные швы и днище резервуара тщательно зачищаются. Обследуемый участок обильно смачивается мыльным раствором, приготовленным из хозяйственного мыла. В зимнее время в раствор вводятся специальные добавки.

Уторный шов проверяется угловой вакуум-камерой или керосиновой пробой. Вакуум-камера плотно прижимается к стенке и днищу резервуара в обследуемом месте так, чтобы исключить доступ воздуха внутрь камеры. Через кислородный шланг вакуум-насосом внутри камеры создается вакуум, и по состоянию мыльного раствора на обследуемом участке определяется наличие дефектов.

Рис.71. Вакуум-камера плоская для испытания герметичности сварных швов

1 — корпус из оргстекла; 2 — губчатая резина; 3 — кран; 4 — патрубок; 5 — шланг.

Рис. 72. Вакуум-камера угловая для испытания герметичности сварных швов

72. Вакуум-камера угловая для испытания герметичности сварных швов

1 — корпус из оргстекла; 2 — губчатая резина; 3 — кран; 4 — патрубок; 5 — шланг.

В местах где имеются трещины, сквозные нарушения сплошности сварного шва мыльный раствор обильно пузырится. Обследование монтажного и заводских швов днища производится плоской вакуум-камерой аналогично проверке уторного шва.

Для переноса камеры на новый участок открывается кран для подачи воздуха. Камера переносится на новый участок так, чтобы ее рабочая поверхность перекрывала ранее проверенный участок днища.

При полном или частичном обследовании РВС для обнаружения и определения глубины трещин, имеющих выход на поверхность, а также подобных им дефектов рекомендуется использовать магнитные методы контроля. Вакуумметрического метода часто оказывается недостаточно, при контроле сплошности полотнища днища. Известны случаи, когда после вакуум контроля и приемки отремонтированного днища появлялись течи при гидроиспытаниях. Дело в том, что даже при разряжении 80 кПа не удается обнаружить негерметичности сварного шва, заполненные шлаком. При проведении гидроиспытаний в металлоконструкциях возникают изгибающие напряжения, которые приводят к растрескиванию шлака и раскрытию дефекта. Поэтому рекомендуется обязательное использование этих, или подобных приборов при окончательной дефектоскопии отремонтированных швов полотнища днища и первого пояса стенки.

Дело в том, что даже при разряжении 80 кПа не удается обнаружить негерметичности сварного шва, заполненные шлаком. При проведении гидроиспытаний в металлоконструкциях возникают изгибающие напряжения, которые приводят к растрескиванию шлака и раскрытию дефекта. Поэтому рекомендуется обязательное использование этих, или подобных приборов при окончательной дефектоскопии отремонтированных швов полотнища днища и первого пояса стенки.

1. Вихретоковый индикатор трещин ВИТ-3 (НПО “Интротест” г.Екатеринбург).

Предназначен для обнаружения поверхностных трещин на изделиях из электропроводящих ферромагнитных и неферромагнитных материалов.

Принцип действия прибора — вихретоковый.

Имеется ручная отстройка от колебаний зазора, реализуемая при переходе с одного материала на другой. Возможен контроль по грубой поверхности, а также под слоем диэлектрического покрытия со снижением чувствительности в зависимости от его толщины.

Индикация двух типов:

- световая, совмещенная с датчиком, работает в динамическом режиме при пересечении трещины;

- стрелочная, работающая в статическом режиме, позволяет оценивать глубину трещины при наличии специально подготовленных образцов.

Таблица 29

Технические характеристики ВИТ-3

| Наименование параметра | Значение |

|---|---|

|

Минимальные размеры обнаруживаемой трещины (при Rz 40 и лучше), мм

|

0,2

|

|

Глубина

|

0,2

|

|

Длина

|

3,0

|

|

Габаритные размеры, мм., не более

|

140-90-35

|

|

Масса, кг., не более

|

0,3

|

2. Дефектоскоп поверхностных трещин ДПТ-1 (НПО “Интротест” г.Екатеринбург).

Дефектоскоп поверхностных трещин ДПТ-1 (НПО “Интротест” г.Екатеринбург).

Дефектоскоп ДПТ-1 предназначен для обнаружения и измерения глубины трещин и подобных им дефектов на поверхности изделий из различных металлов и сплавов.

Дефектоскоп совмещает в себе два функционально раздельных блока, вихретоковый и электропотенциальный.

Вихретоковый блок позволяет обнаруживать трещины на поверхности изделий из сталей, сплавов на основе алюминия, меди, титана, магния, а также грубо оценивать глубину трещин (до 3-4 мм) при наличии специально изготовленных образцов. Предусмотрена возможность отстройки от зазора и наклонов датчика, что позволяет вести контроль по грубой поверхности, а также под слоем краски и других диэлектрических покрытий. Датчик обладает высокой износостойкостью. Индикация двух типов: световая, конструктивно совмещенная с датчиком, и стрелочная, позволяющая оценивать глубину трещин.

Электропотенциальный блок позволяет измерять глубину трещин (от 1 до 200 мм) на изделиях из ферромагнитных сталей. Для этого используется четырехконтактный датчик, позволяющий проводить измерения на поверхностях различной конфигурации.

Для этого используется четырехконтактный датчик, позволяющий проводить измерения на поверхностях различной конфигурации.

Таблица 30

Технические характеристики ДПТ-1

| Наименование параметра | Значение |

|---|---|

| Минимальные размеры обнаруживаемой трещины | |

| Глубина | 0,2 мм |

| Диаметр | 3,0 мм |

| Диапазон измерения глубины трещин | |

| Поддиапазон 1 | 0-20 мм |

| Поддиапазон 2 | 20-200 мм |

| Габаритные размеры, мм не более | 250-100-250 |

| Масса кг, не более | 3 |

3. Магнитный индикатор трещин МИТ-1 (НПО“Энергодиагностика” г.Москва).

Магнитный индикатор трещин МИТ-1 (НПО“Энергодиагностика” г.Москва).

МИТ-1 предназначен для выявления поверхностных трещин усталостного, коррозионного и технологического характера в магнитных и немагнитных металлах. Прибор может быть использован как в сочетании с приборами ИМНМ-1Ф, ИКН-1М, так и без них.

В сочетании с приборами ИМНМ-1Ф и ИКН-1М прибор МИТ-1М используется для выявления трещин по линиям концентрации напряжений.

Принцип его работы основан на измерении магнитного поля рассеяния в зоне трещины.

МИТ-1 имеет анизотропный датчик и по принципу своей работы выполняет все функции традиционного метода МПД, но не требует зачистки металла, искусственного намагничивания и применения эмульсии.

МИТ-1 имеет ряд преимуществ над традиционными вихретоковыми приборами:

не требует зачистки контролируемой поверхности или какой-либо ее подготовки;

определяет трещины через слой краски, изоляции толщиной до 2 мм;

способен работать на грубых, поврежденных коррозией поверхностях;

определяет трещины в условиях неоднородной структуры металла, например, в зоне сварных швов;

отсутствие «краевых эффектов».

Настройка прибора производится автоматически нажатием кнопки настройки при установке датчика на контролируемую поверхность.

В работе при пересечении датчиком трещины МИТ-1 выдает соответствующий звуковой и световой сигнал, а по показаниям на светодиодной шкале прибора можно судить о размерах трещины.

Таблица 31

Технические характеристики МИТ-1

| Наименование параметра | Значение |

|---|---|

| Диапазон индикации трещин, мм для магнитных металлов | |

| Глубина | Более 0,25 мм |

| Длина | Более 5 мм |

| Ширина | Более 0,001 мм |

| Диапазон индикации трещин, мм для немагнитных металлов | |

| Глубина | Более 0,5 мм |

| Длина | Более 5 мм |

| Ширина | Более 0,001 мм |

| Максимальная скорость сканирования, м/с | 1 |

| Диапазон относительной влажности, % | 45-80 % |

| Рабочий температурный диапазон, °С | от -20 до +60 °С |

| Габаритные размеры, мм, не более | 160-85-30 мм |

| Масса, кг, не более | 0,35 кг |

4. Индикатор концентрации напряжений ИКН-1М (НПО “Энергодиагностика” г.Москва).

Индикатор концентрации напряжений ИКН-1М (НПО “Энергодиагностика” г.Москва).

Прибор позволяет по специализированным методикам контроля оценивать напряженно-деформированное состояние и определять зоны концентрации напряжений. Принцип работы прибора основан на измерении распределения магнитного поля «Нр» на поверхности контролируемого объекта. Методологически установлена связь между распределением ноля «Нр» и остаточными напряжениями. Методики контроля согласованы с Госгортехнадзором РФ.

К достоинствам прибора ИКН-1М можно отнести следующее:

- не требуется специального намагничивания контролируемых объектов, так как используется остаточная намагниченность, сформировавшаяся в процессе их эксплуатации;

- не требуется какой-либо подготовки контролируемой поверхности;

- места концентрации напряжений, не известные заранее, определяются в процессе контроля;

- по критериям, заложенным непосредственно в программу прибора представляется возможность определить величину и направление развития будущей трещины, начиная с уровня структуры металла;

- для отображения графической информации непосредственно при проведении контроля прибор оснащен жидкокристаллическим экраном с подсветкой;

- прибор имеет возможность записи данных в энергонезависимую память и сброса их на IВМ РС;

- в комплекте с прибором поставляется программный продукт для углубленной обработки данных на IВМ РС.

Таблица 32

Технические характеристики ИКН-1М

| Наименование параметра | Значение |

|---|---|

|

Диапазон измерения величины Нр, А/м

|

±2000

|

|

Минимальный шаг измерения, мм

|

1 мм

|

|

Максимальная скорость сканирования, м/с

|

0,5 м/с

|

|

Диапазон относительной влажности, %

|

45-80 %

|

|

Рабочий температурный диапазон, °С

|

от +5 до +55 °С

|

|

Габаритные размеры, мм, не более

|

200-100-30 мм

|

|

Масса, кг, не более

|

0,5

|

5. Индикатор механических напряжений магнитометрический ИМНМ-1Ф (НПО “Энергодиагностика” г.Москва).

Индикатор механических напряжений магнитометрический ИМНМ-1Ф (НПО “Энергодиагностика” г.Москва).

Прибор позволяет по специализированным методикам контроля оценивать напряженно-деформированное состояние и определять зоны концентрации напряжений. Принцип работы прибора основан на измерении распределения магнитного поля «Нр» на поверхности контролируемого объекта. Методологически установлена связь между распределением ноля «Нр» и остаточными напряжениями. Методики контроля согласованы с Госгортехнадзором РФ.

К достоинствам прибора ИМНМ-1Ф можно отнести следующее:

- не требуется специального намагничивания контролируемых объектов, так как используется остаточная намагниченность, сформировавшаяся в процессе их эксплуатации;

- не требуется какой-либо подготовки контролируемой поверхности;

- места концентрации напряжений, не известные заранее, определяются в процессе контроля;

- прибор имеет световой и звуковой индикаторы, позволяющие непосредственно при проведении контроля определять места расположения зон концентрации напряжений.

В комплекте с прибором может поставляться программный продукт для углубленной обработки данных на IВМ РС.

Таблица 33

Технические характеристики ИМНМ-1Ф

| Наименование параметра | Значение |

|---|---|

|

Погрешность измерения, %, не более

|

5 %

|

|

Диапазон измерения величины Нр, А/м

|

±1999

|

|

Время одного измерения, с

|

0,1 м/с

|

|

Максимальная скорость сканирования, м/с

|

0,1 м/с

|

|

Диапазон относительной влажности, %

|

45-80

|

|

Рабочий температурный диапазон, °С

|

от — 20 до + 55

|

|

Габаритные размеры, мм, не более

|

1660-85-30 мм

|

|

Масса, кг, не более

|

0,3 кг

|

Дефекты, по размерам превышающие допустимые, удалить и заварить вновь. Допускается исправление одного и того же дефектного участка не более двух раз.

Допускается исправление одного и того же дефектного участка не более двух раз.

Оформить документально результаты всех видов контроля.

Элементы конструкции резервуара должны быть защищены от дальнейшего развития коррозии одним из способов.

Резервуар после ремонтных работ принять на основе проекта производства работ по ремонту РВС комиссионно, комиссия назначается приказом.

Комиссии должна быть представлена следующая документация:

а) проект производства работ;

б) сертификаты на металлические конструкции;

в) сертификаты на электроды;

г) копии удостоверений сварщиков;

д) акты (заключения) по качеству сварных швов;

е) акты скрытых работ.

Комиссия составляет акт о приемке и вводе резервуара в эксплуатацию с приложением указанных выше документов. Акт утверждается главным инженером предприятия.

Акт с приложениями хранить вместе с паспортом на резервуар.

Важность контроля качества

Важность контроля качества

Следите за нашими обновлениями на @Ask_ICAR.

Качественный ремонт необходим для безопасности и удовлетворенности клиентов, не говоря уже о сэкономленном времени на предотвращении переделок и возвратов. Обеспечение качественного ремонта каждого транспортного средства требует приверженности всей команды. Тем не менее, менеджер в первую очередь несет ответственность за то, чтобы все знали об ожидаемом уровне качества, и за то, чтобы выполнялся только высококачественный ремонт. Для этого потребуется знать, как определить высококачественный ремонт и обеспечить исправление некачественного ремонта до того, как транспортное средство будет возвращено клиенту или до того, как транспортное средство будет переведено на следующий этап процесса ремонта.

Контрольные списки проверок могут использоваться как техниками, так и менеджерами для контроля и документирования качества ремонта каждого автомобиля. Контрольный список предоставит техническому специалисту некоторое руководство или структуру, чтобы убедиться, что каждый шаг, необходимый для качественного ремонта, выполнен. Менеджер или назначенный специалист по контролю качества может проверить выполнение задач в контрольном списке и соответствующим образом отметить контрольный список.

Контрольный список предоставит техническому специалисту некоторое руководство или структуру, чтобы убедиться, что каждый шаг, необходимый для качественного ремонта, выполнен. Менеджер или назначенный специалист по контролю качества может проверить выполнение задач в контрольном списке и соответствующим образом отметить контрольный список.

Рис. 1. В нижней части этого контрольного перечня контрольных образцов предусмотрена область для описания любых проблем с качеством, а также область, которая должна быть инициализирована менеджером, чтобы убедиться, что любые проблемы были исправлены.

Контрольные списки

Рекомендуется использовать контрольный список, который должен быть подписан менеджером или специалистом по контролю качества, прежде чем транспортное средство будет перемещено в следующий отдел. Этот тип контрольного списка может иметь область для описания любых проблем с качеством, выявленных во время проверки, и область для подтверждения того, что проблемы были исправлены (см. рисунок 1) . Это поможет сократить количество переделок. Например, покрытия могут потребовать удаления и повторного нанесения, если проблемы с качеством не выявлены до их первоначального нанесения.

рисунок 1) . Это поможет сократить количество переделок. Например, покрытия могут потребовать удаления и повторного нанесения, если проблемы с качеством не выявлены до их первоначального нанесения.

Мониторинг работы техника

У большинства менеджеров нет времени проверять каждый ремонт на каждом транспортном средстве. Тем не менее, важно регулярно контролировать работу техников. Это можно сделать путем записи данных из контрольных списков проверок для периодического просмотра.

Одним из способов контроля за работой технического персонала является еженедельный просмотр контрольных списков проверок и запись любых событий, т. е. ремонтов, требующих корректирующих действий. Шаблоны в работе помогут определить сильные стороны в работе техников и могут помочь определить, где обучение может быть полезным.

Документация

Фотосъемка ремонтных участков может быть еще одним способом контроля и документирования работы техника. Некоторые ремонтные работы можно контролировать только путем просмотра спецификаций, например, для измерения, сход-развала и сварочного оборудования. Однако для этого также может потребоваться некоторый мониторинг в процессе, чтобы убедиться, что технический специалист правильно использует оборудование.

Некоторые ремонтные работы можно контролировать только путем просмотра спецификаций, например, для измерения, сход-развала и сварочного оборудования. Однако для этого также может потребоваться некоторый мониторинг в процессе, чтобы убедиться, что технический специалист правильно использует оборудование.

Заключение

Контроль работы техников необходим для обеспечения качественного ремонта всех автомобилей. Инструменты, которые можно использовать для помощи в выполнении этой задачи, могут включать контрольные списки и формулы электронных таблиц, предназначенные для записи данных проверки и отображения информации на удобной для чтения диаграмме.

Эта статья впервые появилась в выпуске I-CAR Advantage Online от 7 сентября 2010 года.

Связанные курсы I-CAR

- Самый популярный

- Самые последние

- Архив

Десять наиболее часто задаваемых вопросов по автомобилям

| Hyundai | Есть ли у Hyundai процедура разделения? |

| Kia | Есть ли в Kia процедура разделения на секции? |

| Chevrolet | Есть ли у Chevrolet предупреждение против разделения на секции, когда нет процедуры? |

| BMW | Может ли I-CAR выслать мне процедуры ремонта BMW? |

| Honda | Что Honda говорит о ремонте поврежденных жгутов проводов системы подушек безопасности? |

| Hyundai | Существуют ли процедуры замены деталей Hyundai? |

| Mercedes-Benz | Может ли I-CAR выслать мне процедуры ремонта Mercedes-Benz? |

| Honda | Что Honda говорит о выпрямлении передних нижних направляющих? |

| Subaru | Нужно ли заменять подушку безопасности переднего пассажира на Subaru, даже если подушка безопасности не сработала? Информация о ремонте, похоже, указывает на то, что так и должно быть. |

| Nissan | Существует ли процедура ремонта проводки разъема подушки безопасности? |

Первая десятка конкретных вопросов I-CAR

| Что говорит I-CAR об использовании переработанной боковой панели, которая включает внутреннюю, внешнюю и усиливающую части? | |

| Что I-CAR говорит о выпрямлении перегиба? | |

| Можно ли использовать Общие рекомендации по секционированию I-CAR? | |

| Что I-CAR говорит о ремонте поврежденных противовзломных балок? | |

| Что I-CAR говорит о решении использовать переработанные детали? | |

| Что I-CAR говорит о парной замене деталей подвески? | |

| Что I-CAR говорит о ремонте поврежденных усилителей бампера? | |

| Что I-CAR говорит о допусках на ремонт? | |

| Что I-CAR говорит об использовании переработанных подушек безопасности? | |

| Что I-CAR говорит о ремонте поврежденных боксов? |

- О РТС

- Связаться с нами

- Связанные отраслевые ссылки

- Подписаться на РТС

- Новостная рассылка

- Помощь/Часто задаваемые вопросы

- Политика отмены

- Политика в отношении рекламы и файлов cookie

- Обновленная Политика конфиденциальности

- Обновленные положения и условия

твитов от @Ask_ICAR

Контроль качества за 6 простых шагов

В связи с растущим требованием повышения качества как со стороны потребителей, так и со стороны страховых партнеров необходимо внедрить системы для обеспечения более высокого стандарта качества.

Сложность современного автомобиля радикально отличается от того, что было даже несколько лет назад, и новые соображения для проверки правильности электрических и механических операций имеют решающее значение. Как страховые партнеры, так и программы сертификации OEM также требуют, чтобы пользователи соблюдали лучшие методы контроля качества. Инспекторы DRP страховой компании быстро «выпишут» вас за расхождения в оценках (заявка на работу, невыполненная работа) и могут иметь драматические последствия для ваших доверительных отношений и вашего размещения в списке рекомендаций.

Я хочу начать с того, чтобы помочь переосмыслить, что на самом деле означает контроль качества. Для многих это просто проверка, проводимая после завершения ремонта автомобиля, чтобы убедиться, что все выглядит хорошо, прежде чем вернуть автомобиль клиенту. Проблема с этим упрощенным подходом заключается в том, что, поскольку автомобиль уже собран, невозможно осмотреть скрытые ремонтные работы и становится трудно повторно устранять дефекты. Система, которая проверяет качество ремонта в процессе ремонта, гораздо более желательна.

Система, которая проверяет качество ремонта в процессе ремонта, гораздо более желательна.

контроль качества

сущ.: контроль качества

- Система поддержания стандартов выпускаемой продукции путем проверки образца продукции на соответствие спецификации.

Основываясь на этом определении контроля качества, я хочу отметить две вещи. Во-первых, чтобы добиться успеха в любой программе обеспечения качества, необходимо, чтобы все сначала знали, что такое стандарт качества. Магазин должен уделить время правильному определению того, что ожидается в качестве стандарта качества, если он должен соблюдаться. Отремонтированная панель ровная? Была ли применена защита от коррозии? Каков наш стандарт для отделки шпаклевки? 80 грит, 180 грит?

Во-вторых, контроль качества касается не только физических качеств ремонта, но и нескольких других факторов, которым необходимо соответствовать, если мы пытаемся поддерживать стандарты. Например, рассмотрим осмотр автомобиля на наличие невыполненных работ (WBNP) на определенных этапах ремонта. Проверьте наличие запчастей и статус субаренды. На этом этапе также проверьте наличие диагностических кодов неисправностей. Рассмотрение этих соображений также является контролем качества.

Например, рассмотрим осмотр автомобиля на наличие невыполненных работ (WBNP) на определенных этапах ремонта. Проверьте наличие запчастей и статус субаренды. На этом этапе также проверьте наличие диагностических кодов неисправностей. Рассмотрение этих соображений также является контролем качества.

6 шагов

Программа 6 шагов, которой я с вами делюсь, используется многими моими элитными клиентами и доказала свою высокую эффективность.

Этап 1 Регистрация автомобиля

Качество также включает в себя выявление того, что произошло во время аварии, какой ущерб связан с потерей, а какой предшествует. Другая часть качества включает в себя выяснение того, как лучше всего общаться с клиентом в процессе ремонта и даже как вы ожидаете получить оплату, когда он будет закончен. На этом этапе вы встраиваете качество в клиентский опыт и получаете ценную информацию, чтобы встроить качество в реальный ремонт.

Шаг 2 Чертеж

Создание чертежа — это то, с чего вы начинаете встраивать качество в сам ремонт. Используя информацию, полученную в процессе регистрации, вы строите свой план ремонта, а затем проверяете его! Все согласны с тем, что план в значительной степени определяет, насколько хорошо ремонтная работа будет проходить через рабочий процесс, так почему бы не убедиться, что он правильный? Мой любимый способ выполнить это — загрузить тележку с деталями, которые я проверяю в распечатанной смете. Если вы проверили все в своей смете, но в тележке для запчастей все еще есть товары, не загруженные, о чем это вам говорит? Я также считаю важным упомянуть, что, учитывая сложность современных автомобилей, важно, чтобы на этом этапе большинство автомобилей сканировались на наличие диагностических кодов неисправностей, даже если на приборной панели НЕТ лампы.

Используя информацию, полученную в процессе регистрации, вы строите свой план ремонта, а затем проверяете его! Все согласны с тем, что план в значительной степени определяет, насколько хорошо ремонтная работа будет проходить через рабочий процесс, так почему бы не убедиться, что он правильный? Мой любимый способ выполнить это — загрузить тележку с деталями, которые я проверяю в распечатанной смете. Если вы проверили все в своей смете, но в тележке для запчастей все еще есть товары, не загруженные, о чем это вам говорит? Я также считаю важным упомянуть, что, учитывая сложность современных автомобилей, важно, чтобы на этом этапе большинство автомобилей сканировались на наличие диагностических кодов неисправностей, даже если на приборной панели НЕТ лампы.

Этап 3 Перед покраской

Каждый раз проверяйте автомобили перед покраской. Основные расходы несут те, кому приходится что-то переделывать после того, как оно уже покрашено. Этих повторений следует избегать любой ценой. На этапе 3 контроля качества вы захотите очень внимательно все просмотреть, используя контрольный список. Опять же, вы проверяете не только физическое качество ремонта, но и процедурное качество. На этом этапе вы убеждаетесь, что все, что указано в смете, выполнено и все выполненное есть в смете. На этом этапе инспектор также может убедиться, что все детали, необходимые для покраски, имеются в наличии, а детали, необходимые для повторной сборки, будут доступны вовремя.

Опять же, вы проверяете не только физическое качество ремонта, но и процедурное качество. На этом этапе вы убеждаетесь, что все, что указано в смете, выполнено и все выполненное есть в смете. На этом этапе инспектор также может убедиться, что все детали, необходимые для покраски, имеются в наличии, а детали, необходимые для повторной сборки, будут доступны вовремя.

Шаг 4 Перед сборкой

Перед сборкой автомобиля всегда следует проводить быстрый осмотр для проверки качества окраски и соответствия цветов. Убедитесь, что все в смете было нарисовано, как планировалось. Например, спросите, была ли ремонтная опора радиатора полностью окрашена, как предполагалось, или маляр просто подкрасил ее? Обычно это очень быстрая проверка, но очень необходимая.

Шаг 5 Перед детальной обработкой

После сборки автомобиля и перед детальной обработкой важно провести тест-драйв автомобиля, повторно проверить диагностические коды неисправностей (DTC), а затем выполнить всестороннюю проверку качества. контрольный осмотр с использованием чек-листа. Растущую озабоченность в отрасли вызывает количество кодов неисправностей, обнаруживаемых после завершения ремонта, вызванных снятием панелей отделки и других компонентов во время движения автомобиля из отдела в отдел. Многие из этих кодов неисправностей не включают индикаторную лампу на приборной панели и могут быть обнаружены только с помощью диагностического прибора. Это шаг контроля качества, на котором вы также захотите перепроверить все электрические и механические компоненты, посадку и работу панели, уровни жидкостей и так далее. Убедитесь, что все обещания, данные клиенту, были выполнены. После того, как все проверено, пришло время привести машину в порядок.

контрольный осмотр с использованием чек-листа. Растущую озабоченность в отрасли вызывает количество кодов неисправностей, обнаруживаемых после завершения ремонта, вызванных снятием панелей отделки и других компонентов во время движения автомобиля из отдела в отдел. Многие из этих кодов неисправностей не включают индикаторную лампу на приборной панели и могут быть обнаружены только с помощью диагностического прибора. Это шаг контроля качества, на котором вы также захотите перепроверить все электрические и механические компоненты, посадку и работу панели, уровни жидкостей и так далее. Убедитесь, что все обещания, данные клиенту, были выполнены. После того, как все проверено, пришло время привести машину в порядок.

Шаг 6 Окончательный контроль качества

Окончательный контроль качества обычно выполняется лицом, которое работало с файлом клиента и будет обсуждать ремонт с клиентом во время доставки. Это просто быстрая перепроверка с использованием контрольного списка и подтверждение того, что все было сделано, как и было обещано, и автомобиль вымыт должным образом и готов к работе.

71) для обследования монтажного, заводского шва и листов основного полотнища днища;

71) для обследования монтажного, заводского шва и листов основного полотнища днища; Устройство угловой вакуум-камеры аналогично плоской. Разница в том, что лист оргстекла в угловой камере загнут под углом 90°.

Устройство угловой вакуум-камеры аналогично плоской. Разница в том, что лист оргстекла в угловой камере загнут под углом 90°.