Кирпичи из пластика: Пластиковые кирпичи: практично, экологично, недорого

Содержание

Пластик в кирпичи

Можно ли построить дом из пластиковых отходов? Ученые уже уверены, что да. Строители пока присматриваются. А дизайнеры уже вовсю используют новый материал. Причем кирпичи из переработанного пластика удалось сделать не только экологичными, но и красивыми.

Большинство видов пластика не подлежат переработке и повторному использованию. Но это лишь пока — уверены ученые. Сейчас специалисты во многих странах мира заняты разработкой новых технологий. Причем многие ученые пошли дальше и доказывают, что новый строительный материал может быть не только экологичным, но и красивым.

Ежегодно в мире производится

359 миллионов тонн

пластмассы. Перерабатывается из них лишь малая доля. Например, в Великобритании из 5 миллионов тонн используемого пластика вторсырьем становится только 370 тысяч тонн, что составляет 7%.

Специалисты считают, что основная проблема заключается не в пластике как материале, а в экономической модели. Товары производятся, потребляются, а затем утилизируются без дальнейшего использования. Эта модель не учитывает исчерпаемые ресурсы планеты и проблему загрязнения окружающей среды.

Товары производятся, потребляются, а затем утилизируются без дальнейшего использования. Эта модель не учитывает исчерпаемые ресурсы планеты и проблему загрязнения окружающей среды.

Некоторые виды пластика, как например ПЭТ, можно использовать повторно, вновь производя из него ПЭТ-бутылки. Другие виды можно измельчить и применять в качестве наполнителя, например, для асфальта.

Но большинство полимеров, такие как каучуки, эластомеры, термореактивные пластмассы и смешанные пластиковые отходы в большинстве случаев воспринимаются как не подлежащие вторичной переработке.

Однако, есть возможность включить пластмассу в другой жизненный цикл и превратить вышедший из употребления пластик в новый продукт. В частности, прочный и надежный строительный материал.

Например, Сибеле Сестари, специалист по полимерным материалам из Бразилии, научный сотрудник Королевского университета в Белфасте придумала способ, при котором бывшие в употреблении пластики смешивают с другими отходами. Это может быть жмых сахарного тростника или кофе. В результате получается материал для производства черепицы, кирпича и других элементов для строительства.

Это может быть жмых сахарного тростника или кофе. В результате получается материал для производства черепицы, кирпича и других элементов для строительства.

Сейчас её команда работает над созданием строительных блоков из смеси первичного и использованного пластика — цветных ПЭТ-бутылок, полипропилена, полиэтилена — а также конопли, опилок, бетонных отходов и красного шлама.

Включение в производство последнего компонента немаловажно, так решается проблема утилизации этих твердых отходов, образующихся при промышленной обработке боксита при получении алюминия.

Сейчас ученые поставили перед собой задачу максимально использовать переработанный пластик. Блоки, изготовленные из него на 25%, уже успешно прошли механические испытания.

Теперь на очереди стройматериал, содержащий 50, 75 и даже 100% вторичного пластика.

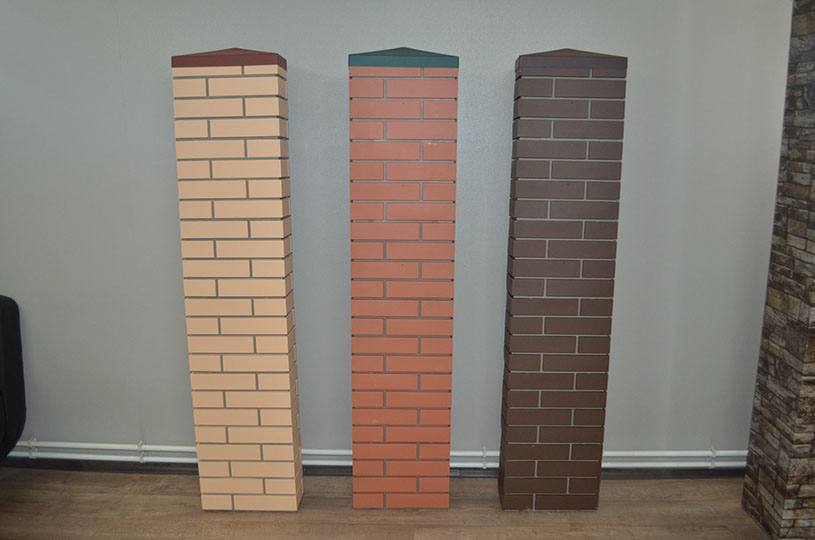

Ученые также думают и об эстетической стороне. Большинство производимых из переработанного пластика материалов до сих пор имели серый цвет. Команда Сибеле Сестари придумала смеси с различными цветными вкраплениями, чтобы покрывать ими основную часть блока.

Большинство производимых из переработанного пластика материалов до сих пор имели серый цвет. Команда Сибеле Сестари придумала смеси с различными цветными вкраплениями, чтобы покрывать ими основную часть блока.

4 августа в трех школах Бенина открыли классные комнаты, построенные из переработанного пластикового кирпича. Они были подарены детским фондом ЮНИСЕФ.

Стройматериал импортировали из Колумбии. Завод Conceptos Plásticos в Боготе закупает сырьё у 15 тысяч сборщиков, работающих индивидуально или в компаниях. Представители ЮНИСЕФ обратились к властям Бенина с призывом построить аналогичный завод у себя в стране.

Клодес Каменга, постоянный представитель ЮНИСЕФ в Бенине: «Если бы Бенин смог получить возможность производить эти кирпичи на месте, это позволило бы сократить дефицит школьной инфраструктуры, особенно в наиболее неблагополучных районах. Одновременно это поможет сокращению бедности за счет увеличения доходов женщин и молодежи, занятых в переработке отходов.

А также будет сокращено загрязнение пластиком окружающей среды.»

Опыт строительства помещений для обучения из переработанного пластикового кирпича впервые был использован в Кот-д’Ивуаре. Этот проект, запущенный при поддержке ЮНИСЕФ год назад, позволил нескольким тысячам детей впервые получить место в школе.

На фото: классная комната, построенная из пластиковых кирпичей в Кот-д’Ивуаре

По мнению представителей фонда, подобный стройматериал является находкой для Бенина. В стране существует острая нехватка помещений для обучения детей. При этом кирпичи из переработанного пластика недороги и долговечны. Строительство из них классных комнат занимает всего неделю и не требует специальной квалификации рабочих. Обходится оно на 40% дешевле традиционного, при этом не используются вода и цемент. Пластиковые стены не токсичны, так как в смеси не допускается присутствие ПВХ. Их можно оставить голыми или покрыть штукатуркой или деревом.

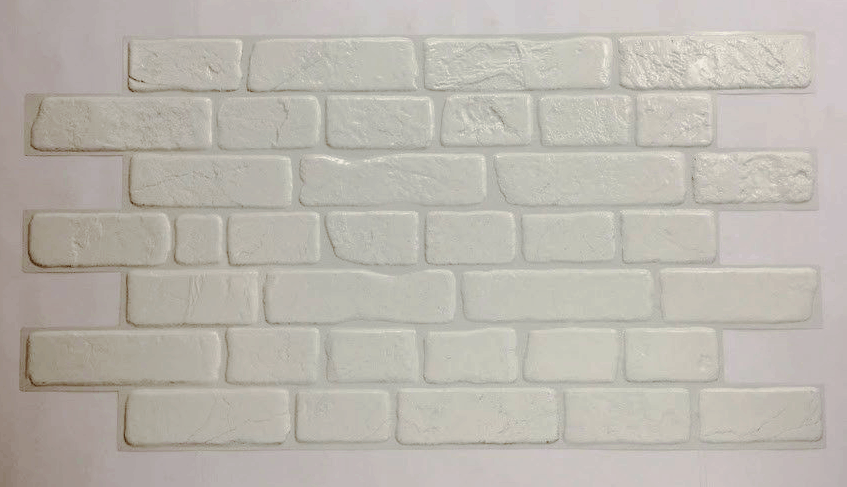

На фото: Кирпич из переработанного пластика

Однако, широкого применения в строительной индустрии материалы из переработанного пластика пока не нашли. Но с большим успехом используются в демонстрационных инсталляциях, в том числе на различных выставках, форумах и фестивалях.

На фото: Павильон желаний на Фестивале середины осени в Гонконге

Например, для ежегодного Гонконгского Фестиваля середины осени компания Daydreamers Design создала Павильон желаний цвета пламени из переработанного пластикового кирпича. Создателей вдохновили «Горящие башни», которые жители южнокитайских провинций по древнему обычаю возводят из кирпича и черепицы, внутренности заполняют дровами и соломой, а ночью, когда восходит полная луна, поджигают.

Спиральный павильон в Гонконге построили вокруг геометрической скульптуры пламени. 5 000 цветных блоков были сделаны из переработанного полиэтилена высокой плотности (HDPE). Чтобы придать материалу яркие оттенки, к пластиковым гранулам добавляли цветной порошок. В каждый пластиковый кирпич был установлен светодиодный светильник с запрограммированным световым эффектом, что создавало ощущение пламени.

Чтобы придать материалу яркие оттенки, к пластиковым гранулам добавляли цветной порошок. В каждый пластиковый кирпич был установлен светодиодный светильник с запрограммированным световым эффектом, что создавало ощущение пламени.

По данным дизайн-студии, Павильон желаний стал первым в Гонконге масштабным архитектурным проектом с использованием кирпича из переработанного пластика.

Компания «РТ-Инвест» также предпринимает шаги в этом направлении. В ближайшее время на комплексах по переработке отходов начнется строительство предприятий по переработке пластика. Таким образом, КПО станут предприятиями полного цикла — там будет вестись и сортировка, и переработка. К 2023 году на базе ведущего оператора отрасли будет перерабатываться 4 млн тонн полимеров в год. Сейчас в России существуют технологии, а главное, предприятия, которые их используют для производства упаковки, тары для воды, емкостей для бытовой химии. Возможно, к моменту запуска предприятий «РТ-Инвест», появятся и технологии использования переработанного пластика в материалах для строительства.

По материалам bbc.com, dezeen.com, afrik21.africa, daydreamersdesign.hk, gov.cn, france24.com

Можно ли из пластиковых отходов делать кирпичи для новых домов?

В мире насчитывается около 6,3 миллиарда метрических тонн пластиковых отходов. Они находятся в нашей воде, нашем воздухе, в рыбе, которую мы едим, и почве, в которой растут наши овощи. Фактически, только 21% всего когда-либо произведенного пластика было переработано или сожжено. Поэтому очень важно найти новые способы его повторного использования. Учитывая постоянный мировой спрос на новые здания, использование их для производства строительных материалов является одной из главных идей.

Фото: https://www.net-musoru.ru/

В здании основная цель стены – поддерживать крышу и пол, а также обеспечивать защиту от непогоды. Чтобы построить стену, вам нужно сложить несколько элементов слоями, как если бы вы делали бутерброд или бургер, только с наклоном на бок. Наружная стена часто делается из кирпича (для защиты от влаги), а внутренняя стена – из бетонного раствора, отделанного гипсокартоном, готовым для покраски или обоев. Между ними в современных зданиях обычно есть зазор (для выхода влаги или предотвращения ее попадания), заполненный изоляцией: губчатым материалом, сохраняющим тепло. В более холодных странах стены должны максимально сберегать тепло для повышения энергоэффективности.

Между ними в современных зданиях обычно есть зазор (для выхода влаги или предотвращения ее попадания), заполненный изоляцией: губчатым материалом, сохраняющим тепло. В более холодных странах стены должны максимально сберегать тепло для повышения энергоэффективности.

В 2019 году ученые участвовали в разработке кирпича из бытовых пластиковых отходов с помощью 3D-печати. Идея кирпича пришла из неожиданного места: из гнезда птицы байя из юго-восточной Азии. Этот симпатичный житель желтых лугов славится своими искусно сплетенными домами. Самец строит гнездо, используя свои когти и клюв, чтобы сплетать гибкие стебли травы и полосы пальмовых листьев в форме шляпы. Там есть большая верхняя часть, куда будут помещены яйца, с удлиненным туннельным входом под ней. Плетеная структура гнезда защищает яйца от ветра, дождя и жаркого солнца во время инкубации.

Ученые решили попробовать построить кирпич аналогичным образом. Вместо того чтобы использовать растительные волокна, специалисты хотели ткать пластиковую пряжу или нити. Сначала они измельчили использованные пластиковые бутылки, чтобы сделать пряжу. Затем эту пряжу загрузили в 3D-принтер. Принтер расплавляет пряжу и, используя конусообразную насадку, наносит расплавленный пластик именно там, где необходимо. При этом принтер был запрограммирован на пересечение линий расплавленного пластика в виде решетки или сетки. Затем решетку покрыли твердым внешним слоем, чтобы удерживать воздух внутри полости для лучшей изоляции.

Сначала они измельчили использованные пластиковые бутылки, чтобы сделать пряжу. Затем эту пряжу загрузили в 3D-принтер. Принтер расплавляет пряжу и, используя конусообразную насадку, наносит расплавленный пластик именно там, где необходимо. При этом принтер был запрограммирован на пересечение линий расплавленного пластика в виде решетки или сетки. Затем решетку покрыли твердым внешним слоем, чтобы удерживать воздух внутри полости для лучшей изоляции.

Фото: https://www.storytrender.com/

Эти кирпичи очень прочные. Исследования показали, что они могут сравниться по прочности с обычными кирпичами на цементном растворе в стенах пятиэтажных домов. Они также в десять раз лучше изолируют стены, чем обычные глиняные кирпичи того же размера.

Получившийся кирпич в стиле ткачей считается первым в своем роде. Но это не единственный кирпич, сделанный из бытовых пластиковых отходов. В другой модели используется пластик, измельченный до порошкообразного состояния. Мелкозернистый пластик можно легко вылить в форму (так же, как вы заполняете подносы для кубиков льда водой) кирпичной формы. Затем форма переносится в печь для плавления пластмассового порошка перед окончательным прессованием в твердый пластмассовый кирпич.

Затем форма переносится в печь для плавления пластмассового порошка перед окончательным прессованием в твердый пластмассовый кирпич.

Преимущество создания пластиковых кирпичей таким способом заключается в том, что мы можем комбинировать различные типы пластика – от бутылок с водой и пакетов для молока до пищевых упаковок и крышек для бутылок – потому что все они плавятся при температуре от 200 °C до 250 °C. Кроме того, их можно легко собрать и соединить, чтобы получить стену – проект Lego в натуральную величину! После того, как стена построена, вы можете добавить глину или цементное покрытие с обеих сторон – внутри и снаружи – для более гладкой отделки.

Самый дешевый, но самый гениальный метод – использовать пластиковые отходы как есть, в сочетании с традиционными строительными материалами и сельскохозяйственными отходами. Исследователи из Университета Де Монфор работали с местными предпринимателями в Нигерии над созданием прототипа бутылок. Выброшенные бутылки были заполнены песком или водой, чтобы создать утяжеленный вариант бутылок, достаточно прочный, чтобы строить из него, а затем скрепили глиной. Единственным недостатком этого метода является то, что он не сохраняет тепло. Вместо этого он охлаждает здание, поглощая солнечный свет и предотвращая повышение температуры внутри. Хотя это именно то, что вам нужно в странах с тропическим климатом.

Единственным недостатком этого метода является то, что он не сохраняет тепло. Вместо этого он охлаждает здание, поглощая солнечный свет и предотвращая повышение температуры внутри. Хотя это именно то, что вам нужно в странах с тропическим климатом.

Фото: https://jivi-interesno.ru/

Помимо необходимости адаптации материалов к конкретному месту – и погоде – также нужно быть осторожным с используемыми пластиками, так как некоторые из них могут привести к токсичным выбросам при воздействии ультрафиолетового света и высоких температур. То есть в этой области предстоит еще много исследований и работы.

Добавить комментарий

Необходимо включить JavaScript, чтобы функции работали правильно

* Обязательные поля

Сообщать мне о новых комментариях по электронной почте

Запомнить мои ответы для этой формы на этом компьютере

Кенийский изобретатель превращает пластик в кирпичи

Кенийский инженер и изобретатель Нзамби Мати превращает шлам из измельченного пластика и песка в экологически чистые кирпичи, которые прочнее, легче и дешевле, чем бетон.

«Пластик по-прежнему имеет ценность», — сказала Нзамби Мати о горах выброшенных бочек из-под масла, ведер для белья, банок из-под йогурта и другого мусора, измельчаемого в разноцветные хлопья на ее фабрике в Найроби.

«Я считаю, что пластик — один из неправильно понятых материалов.»

30-летняя кенийская инженер и изобретатель должна знать: ее стартап перерабатывает тонны пластика, предназначенного для захоронения, в экологически чистые кирпичи, которые прочнее, дешевле и легче бетона.

Созданная по ее собственному дизайну, эта экологичная брусчатка уже выстилает дороги, подъездные пути и тротуары в Найроби, но вскоре может также стать альтернативным строительным материалом для недорогого жилья.

Каждый день ее предприятие Gjenge Makers производит 1500 кирпичей из промышленного и бытового пластика, которые в противном случае были бы выброшены в переполненные городские свалки.

Молодой предприниматель уволился с работы в нефтегазовой отрасли — той самой отрасли, которая производит пластик из ископаемого топлива, — чтобы заняться переработкой отходов после того, как был шокирован тем, как мало мусора повторно используется.

«В Найроби мы производим около 500 метрических тонн пластиковых отходов каждый божий день, и лишь часть из них перерабатывается», — сказал Мати, который энергично носится по заводскому цеху в джинсовом комбинезоне и кроссовках.

«И это заставило меня задуматься — что происходит с этим пластиком?»

Gjenge Makers, кенийское предприятие, измельчает бытовой и промышленный пластик в разноцветные хлопья, которые смешивают с песком, подвергают воздействию экстремальных температур и превращают в устойчивые кирпичи и брусчатку.

Прочнее, легче, дешевле

Большая часть отходов оказывается на свалках, в реках и океанах, и менее 10% перерабатывается.

В Найроби, одной из самых быстрорастущих столиц Африки, Мати нашел бесконечные запасы сырья для работы, прочесывая городские районы и промышленные зоны в поисках ненужного пластика.

На совершенствование прототипа ушло несколько лет — необходимое оборудование было изготовлено на заказ и получено из запасных частей, — но к 2019 году производство стабильно шло полным ходом.

Измельченный пластик смешивают с песком и подвергают сильному нагреванию, в результате чего образуется шлам, который формуется в блоки разного размера.

Конечным результатом является асфальтоукладчик, который в два-семь раз прочнее бетона, вдвое легче и на 15% дешевле, говорит Мати.

Более прочный.

Пластик по своей природе волокнистый, а уникальный производственный процесс предотвращает образование воздушных карманов внутри кирпичей. Это приводит к большей прочности на сжатие, чем обычная брусчатка, которая трескается под действием большой силы или длительного воздействия погодных условий.

Каждый день на своей фабрике в Найроби Gjenge Makers штампуют 1500 кирпичей из пластикового мусора, который в противном случае был бы выброшен на переполненные городские свалки.

— Из-за этого он не ломается, — сказал Мати, резко стукнув два пластиковых кубика.

В 2021 году они переработали 50 тонн пластика, но Мати надеется удвоить это количество в этом году по мере расширения производства.

Большие планы

Есть ограничения.

Из семи основных видов пластика только четыре могут быть переработаны в кирпичи.

ПЭТ-пластик, который используется в пластиковых бутылках и представляет собой серьезное бедствие для окружающей среды, еще не совместим, но они надеются изменить это.

Их асфальтоукладчики уже выстилают дороги, подъездные пути и тротуары в Найроби, но вскоре могут также служить альтернативным строительным материалом для недорогого жилья.

«Многое еще можно сделать, еще больше нужно сделать. Мы всего лишь капля в океане… Маленькие-маленькие капельки будут иметь большое значение», — сказал Мати.

Они пытаются выйти на рынок доступного жилья, разрабатывая блок, который может заменить или дополнить кирпичи, раствор и другие стандартные строительные материалы.

Прототип находится в разработке, и к концу года планируется построить образец дома.

Gjenge Makers переработала 50 тонн пластика в 2021 году, но они надеются удвоить это количество в этом году по мере расширения производства.

«Мы хотим быть лидерами в производстве альтернативных строительных материалов. Наша первая область атаки — пластик», — сказал Мати.

Ее новаторская работа была отмечена похвалами, а в начале этого года она получила еще один импульс после того, как она разработала специальный молоток для крупного экологического саммита ООН, на котором в повестке дня стоял кризис с пластиковым мусором.

Компания Gjenge Makers также создала более 100 прямых и косвенных рабочих мест за счет переработки пластика, помогая как средствам к существованию, так и окружающей среде, что, по словам Мати, невозможно при работе с ископаемым топливом.

«Скажем так, я лучше сплю», — сказала она с ухмылкой.

© 2022 АФП

Цитата :

«Мусор имеет ценность»: кенийский изобретатель превращает пластик в кирпичи (2022, 29 марта).)

получено 5 января 2023 г.

с https://phys.org/news/2022-03-trash-kenyan-inventor-plastic-bricks.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Как LEGO усовершенствовал кирпич из переработанного пластика

Джереми Уайт

Механизм

Спустя 72 года и миллиарды взаимосвязанных полимерных игрушечных кубиков у компании наконец появилась экологическая альтернатива

Каждый год во всем мире производится более 380 миллионов тонн пластика. LEGO несет ответственность за 100 000 тонн. Этот вклад в годовой итог, конечно же, является результатом создания классической детской игрушки. Поначалу может показаться, что влияние LEGO — это небольшая часть производства пластика, но оно по-прежнему имеет значение. Почему? Эти 100 000 тонн полимера в прошлом году превратились в 110 миллиардов кирпичей.

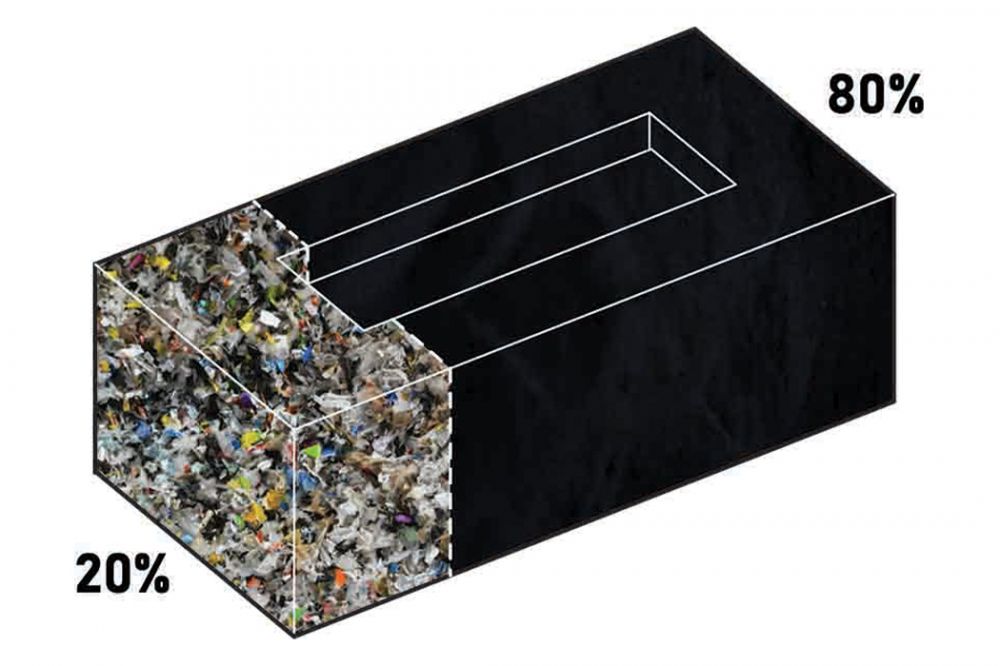

Более того, подавляющее большинство из этих 110 миллиардов кирпичей, целых 80 процентов, были сделаны из акрилонитрил-бутадиен-стирола, или АБС, термопласта на нефтяной основе, ценимого за его прочность и жесткость. ABS не любит переработку, потому что теряет свои прочные качества. Такова устойчивость АБС, на его разрушение уходит целая жизнь, а это означает, что все, что сделано из материала, будет висеть на нашей планете ужасно долгое время.

Вот почему в 2015 году, после 66 лет производства огромного количества неперерабатываемых взаимосвязанных игрушечных кубиков и, возможно, почувствовав надвигающуюся негативную реакцию на пластик, LEGO объявила, что вкладывает 155 миллионов долларов из своего огромного дохода (2019выручка достигла 7 миллиардов долларов) в новый Центр устойчивых материалов.

Первым материальным продуктом, произведенным в этом центре, стал пластик на основе сахарного тростника. Компании потребовалось два года, чтобы усовершенствовать этот устойчивый полиэтилен, и это было воспринято как большой успех. Проблема заключалась в том, что из-за своей менее чем жесткой природы он в основном подходил для ненесущих линий, таких как деревья и листья — крошечная доля продуктов LEGO, около двух процентов.

Проблема заключалась в том, что из-за своей менее чем жесткой природы он в основном подходил для ненесущих линий, таких как деревья и листья — крошечная доля продуктов LEGO, около двух процентов.

Теперь, однако, наступает главное событие: скромный кирпич 2 x 4. Компания LEGO перешла от гибкого биопластика к созданию нового прототипа блока, изготовленного из ПЭТ-пластика из выброшенных бутылок. Это самый первый кубик из переработанного материала, отвечающий большинству требований LEGO к стандартным кубикам из АБС.

За последние три года команда разработчиков экологичных материалов LEGO, состоящая из 150 человек, протестировала более 250 вариантов ПЭТ-материалов. Полученный прототип, по словам Тима Брукса, вице-президента по экологической ответственности в LEGO, преодолевает одно из самых сложных препятствий для кирпича без АБС: мощность сцепления.

Сила сцепления заключается просто в том, насколько хорошо слипаются два соединенных кирпича. Если пластик недостаточно жесткий или слишком сильно сжимается в процессе производства и литья, блоки LEGO просто не будут должным образом сцепляться друг с другом.

Самые популярные

«Мы формируем с точностью до одного-двух микрон, что меньше толщины человеческого волоса», — говорит Брукс. «Это невероятно точно по сравнению с большинством потребительских товаров. Таким образом, сцепление, вероятно, является проблемой номер один, которая у нас есть. Либо прототип кирпичей просто не держится, либо вы используете плоскогубцы, чтобы разобрать их. Заставить этот кирпич эффективно формоваться сложно. Чтобы попасть в форму примерно с консистенцией зубной пасты — протолкнуть ее теплой, а затем охладить — материал будет сжиматься, нужно, чтобы он не давал усадку слишком сильно».

Кирпич также должен не только сохранять свою форму и сцепление, но и делать это на протяжении целых поколений игр, потому что Брукс говорит, что такие материалы со временем ползут и меняют форму. Стандартные кубики LEGO тестируются с использованием высоких и низких температур, масла и даже искусственной слюны, чтобы убедиться, что они сохранят свою целостность в течение десятилетий использования.

С новым ПЭТ-кирпичиком LEGO превзошла все ожидания. Ну, почти. «Теперь нам нужно поработать над тем, чтобы немного подтянуть сцепление и добавить цвета кирпичу», — говорит Брукс. «Когда мы это сделаем, мы пройдемся по форме и определим, сколько блоков АБС можно заменить на ПЭТ».

Суть в том, что из примерно 3500 различных форм, которые производит LEGO, кирпич 2 x 4 оказывается одним из самых популярных. Если компания сможет заменить такой компонент версией из переработанного пластика, это окажет значительное влияние на экологическую цель LEGO, заключающуюся в использовании полностью экологически чистых материалов в своих продуктах к 2030 году. «У нас есть то, что мы называем «высокоэффективными». Например, мы знаем, что у большинства наборов будет 2 x 4, конечно, мы знаем, что каждый набор будет иметь точку 1 x 1. Это, безусловно, самый распространенный кирпич, который мы производим», — говорит Брукс.

«ABS невероятно жесткий. Очень жесткий, очень точный, очень жесткий. ПЭТ менее жесткий, менее твердый и менее точный, поэтому нам нужно использовать модификатор ударопрочности с ПЭТ. Вот чем здесь отличается. Мы используем другой сорт ПЭТ с добавлением «секретного соуса», на который у нас есть заявка на патент. Итак, вы смотрите на ПЭТ, который мы модифицируем, чтобы он работал как ABS».

ПЭТ менее жесткий, менее твердый и менее точный, поэтому нам нужно использовать модификатор ударопрочности с ПЭТ. Вот чем здесь отличается. Мы используем другой сорт ПЭТ с добавлением «секретного соуса», на который у нас есть заявка на патент. Итак, вы смотрите на ПЭТ, который мы модифицируем, чтобы он работал как ABS».

Самый популярный

Грегг Бекхэм из Национальной лаборатории возобновляемых источников энергии Министерства энергетики США, который в 2018 г. Прогресс Лего.

«ABS — удивительный материал. Он чрезвычайно универсален, потому что вы можете изменить соотношение «A», «B» и «S». И в зависимости от того, как вы это сформулируете, существует очень большое количество версий АБС-пластика, которые вы можете сделать. Мы буквально прикасаемся к нему каждый день», — говорит Бекхэм. «ПЭТ, с другой стороны, сложно разработать таким образом, чтобы он имел те же свойства материала, что и АБС, как в кирпичах LEGO. Это, безусловно, исключительная задача науки о полимерах. Это очень интересно».

Это, безусловно, исключительная задача науки о полимерах. Это очень интересно».

Что касается того, почему производство пластика заняло столько десятилетий, чтобы добраться до этой точки, Бекхэм говорит, что, хотя было бы неплохо, если бы мы могли взмахнуть волшебной палочкой и просто заставить это произойти, во многих случаях задача обманчиво сложна. «Это фундаментальная наука о материалах и инженерия, которые должны выяснить, как обеспечить одинаковые свойства материалов с сырьем, которое либо получено из переработанного пластика, либо само подлежит вторичной переработке», — говорит он. «Что касается кирпичей из АБС, то они не изготавливаются из переработанного пластика и не перерабатываются в конце срока службы. Это потенциально может решить обе эти проблемы одновременно».

У нового прототипа кирпича из ПЭТ есть еще одно дополнительное преимущество: в нем на 70% меньше углерода по сравнению с кирпичом из исходного материала АБС.

Но, что интересно, в то время как разработка новых экопластиков продолжается, реальная экологическая выгода вполне может быть получена за счет разработки способов переработки материалов, которые мы в настоящее время не можем использовать. Что-то вроде АБС. «Сегодня лабораторные исследования думают об использовании передовых подходов к переработке, которые способны расщеплять полимеры, эти длинные цепочки молекул, на их строительные блоки», — говорит Бекхэм. «Затем очистите их и превратите их обратно либо в тот же пластик, что и в исходном пластике того же качества, либо в открытую переработку и превращение их во что-то еще более ценное».

Что-то вроде АБС. «Сегодня лабораторные исследования думают об использовании передовых подходов к переработке, которые способны расщеплять полимеры, эти длинные цепочки молекул, на их строительные блоки», — говорит Бекхэм. «Затем очистите их и превратите их обратно либо в тот же пластик, что и в исходном пластике того же качества, либо в открытую переработку и превращение их во что-то еще более ценное».

В то время как Бекхэм и его команда активно работают над идеей вторичной переработки с использованием химии для разрушения пластика, такого как ABS, компания LEGO также нацелена на эту цель. Как и Брукс. «Сегодня мы используем 20 различных материалов, возможно, в будущем у нас будет 40. Потенциально АБС может быть заменен переработанным АБС, когда мы доберемся до этого», — говорит он. «В среднесрочной перспективе это будет переработанный ПЭТ. У нас есть от 15 до 20 других материалов, которые мы прорабатываем один за другим. Но переработанный ABS — это то, к чему мы стремимся».

Еще больше замечательных историй от WIRED

- 💼 Подпишитесь на бизнес-брифинг WIRED: Работайте умнее

- План одного человека по воскрешению животных, которых мы не можем спасти

- Сальвадор стремится стать будущим биткойнов

- Знатоки данных заново изобретают крикет

- Как остановить отслеживание ваших электронных писем

- Дела есть, но третья волна Covid в Великобритании странная

- Революция вакцины мРНК только начинается

- 🔊 Подпишитесь на подкаст WIRED.

А также будет сокращено загрязнение пластиком окружающей среды.»

А также будет сокращено загрязнение пластиком окружающей среды.»