Из чего делают лдсп: Ламинированная ДСП (ЛДСП) что это, где используется

Содержание

Ламинированная ДСП (ЛДСП) что это, где используется

Ламинированная ДСП – один из наиболее популярных и распространенных плитных материалов для мебельного производства и интерьерных отделочных работ. Плиты МДФ немного потеснили ЛДСП в данной нише, но этот материал по-прежнему остается востребованным за счет хорошего соотношения цены, эксплуатационных и декоративных характеристик.

Что такое ламинированная ДСП

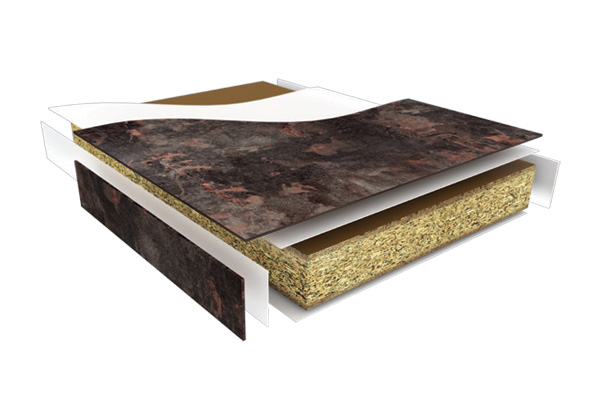

Ламинированная древесно-стружечная плита, сокращенно ЛДСП – это плитный материал, который получают путем прессования ковра из смеси древесной стружки со смолами с последующим нанесением ламинирующего защитно-декоративного покрытия. Стружку предварительно просушивают, очищают от примесей, сортируют по размеру, перемешивают со смолой до получения однородной массы и формируют ковер, обычно из 3 слоев. На внешние слои ЛДСП пускают стружку более мелкой фракции, в результате образуется мелкоструктурная поверхность, которая лучше поддается шлифовке. Ковер подвергают сначала холодному, затем горячему прессованию, масса уплотняется, а смола под действием высоких температур твердеет, в результате получается достаточно прочная плита.

После охлаждения ее шлифуют и на отшлифованную поверхность накладывают меламиновую пленку – бумагу, пропитанную термореактивной смолой. Плиту еще раз подвергают давлению и нагреву, термореактивные компоненты меламиновой пленки плавятся и склеивают покрытие с основанием, а благодаря давлению их сцепление получается максимально надежным. Иногда плита пресса имеет рельефную рабочую поверхность для создания тиснения на ламинированном покрытии.

Виды ЛДСП

В соответствии с ГОСТ от 2014 года ЛДСП классифицируются по таким критериям:

- группы качества (зависят от физико-механических свойств ДСП-основы) – плиты группы А более прочные, лучше сопротивляются деформациям на изгиб и растяжение, а также отличаются сниженным водопоглощением, менее подвержены разбуханию и короблению в условиях высокой влажности. ЛДСП группы Б уступают им по этим характеристикам, а группы У (улучшенные) – превосходят;

- класс эмиссии, который определяется содержанием формальдегидных смол в плите и уровнем их выделения в воздух;

- сорт (качество покрытия) – покрытие ЛДСП I сорта практически не имеет дефектов, во II сорте они допускаются;

- особенности декоративного покрытия, такие как степень блеска (глянцевые и матовые), характер декора (однотонный или с рисунком), текстура (гладкая/рельефная).

Также различают ЛДСП с односторонней и двусторонней облицовкой, последние могут быть с одинаковой облицовкой обеих пластей и с разной (I/II сорта).

Ассортимент ЛДСП разнообразен, рисунок может имитировать природные материалы, чаще всего разные породы древесины, реже – камень, также бывает фантазийный, в виде орнамента. Набор текстур не так богат – шагрень (под кожу), под дуб, апельсиновая корка (пупырчатая), пористая. У зарубежных производителей свои критерии классификации. Так, в ГОСТе упоминается только 2 класса эмиссии: Е2, максимально допустимый на сегодняшний день, и Е1, считается минимальным. В то же время, в некоторых странах ЛДСП класса Е2 уже снята с производства, а ряд производителей предлагает плиты с эмиссией Е0,5 и даже Е0. В них содержание смол, а значит, и их эмиссия (выделение из плиты в воздух) настолько низкое, что не представляет ни малейшей угрозы для здоровья. Также стоит упомянуть, что на рынке стройматериалов можно встретить ЛДСП, уровень эмиссии которых превосходит Е2. Поэтому не следует покупать ЛДСП сомнительного происхождения, без сертификата, в котором указан класс эмиссии.

Поэтому не следует покупать ЛДСП сомнительного происхождения, без сертификата, в котором указан класс эмиссии.

Преимущества и недостатки ламинированной ДСП

У ЛДСП есть немало достоинств:

- довольно доступная цена, поскольку для изготовления используются отходы деревоперерабатывающей промышленности, некондиционная древесина;

- достаточно высокая прочность, устойчивость к механическим нагрузкам, присущая плитам ДСП;

- простота обработки, раскроя;

- за счет содержаниям смол в составе плиты хорошо противостоят гниению, биопоражениям;

- ламинация обеспечивает дополнительную защиту от механических повреждений и проникновения влаги в структуру плиты;

- покрытие препятствует эмиссии смол, если дополнительно закрыть кромками все открытые срезы на торцах, можно свести ее к минимуму. То есть материал более безопасный, чем обычная ДСП;

- ЛДСП хорошо выдерживают высокие температуры;

- мебель и отделка из ЛДСП неприхотлива к уходу;

- плиты и изделия из них привлекательно выглядят, ламинация может имитировать ценные породы древесины.

Не лишен материал и ряда недостатков:

- нанесение покрытия повышает стоимость ДСП;

- ДСП не относится к водостойким материалам, в случае нарушения целостности покрытия, при наличии незакрытых срезов в условиях высокой влажности, продолжительного контакта с водой плиты разбухают, деформируются, начинают разрушаться;

- ЛДСП более прихотлива к обработке, чем плита без покрытия. При недостаточно аккуратном раскрое возможны сколы ламинации, поэтому его лучше выполнять на профессиональном оборудовании;

- ЛДСП нельзя фрезеровать, вырезать из нее фигурные, криволинейные детали крайне сложно, и кромка таких деталей обычно разрушается;

- плиты содержат формальдегидные смолы, поэтому их нельзя назвать абсолютно безопасными для окружающей среды и здоровья человека.

Что лучше: ЛДСП или МДФ

МДФ, плитный материал, спрессованный из древесных волокон мелкой фракции, в последнее время составляет достойную конкуренцию ЛДСП, применяется в тех же сферах. Оба материала относятся к древесным плитам, но различаются составом и структурой. Плиты ЛДСП состоят из относительно крупных элементов (стружки), поэтому структура недостаточно однородная, возможны перепады плотности, неровности поверхности под покрытием. МДФ состоит из компонентов мелкой фракции, что обеспечивает максимальную однородность структуры, более высокую плотность, открывает широкие возможности механической обработки. Различается также технология прессования и вид связующего древесных компонентов.

Оба материала относятся к древесным плитам, но различаются составом и структурой. Плиты ЛДСП состоят из относительно крупных элементов (стружки), поэтому структура недостаточно однородная, возможны перепады плотности, неровности поверхности под покрытием. МДФ состоит из компонентов мелкой фракции, что обеспечивает максимальную однородность структуры, более высокую плотность, открывает широкие возможности механической обработки. Различается также технология прессования и вид связующего древесных компонентов.

Сравнивать МДФ и ЛДСП не вполне корректно, поскольку плиты МДФ могут быть шлифованными без декоративного покрытия, а также ламинированными, шпонированными, окрашенными эмалями, а ЛДСП – это декорированная древесно-стружечная плита. Правильнее сравнивать между собой ДСП и МДФ без покрытия или ЛДСП и МДФ с ламинацией.

| Параметр сравнения | Оценка по 5 бальной шкале ЛДСП/МДФ | ЛДСП | МДФ |

|---|---|---|---|

| Ценовая категория (доступность) | 5/2,5 | Бюджетная | Средняя |

| Влагостойкость | 2/3 | Умеренная | Более высокая, даже при повреждении защитного покрытия плита может сопротивляться проникновению влаги |

| Плотность и прочность | 3,5/5 | 350-650 кг/м3 хорошая | 720-870 кг/м3 отличная |

| Огнестойкость | 3/2 | Горючий материал | Более горючий в сравнении с ЛДСП материал |

| Состав, экологичность, безопасность | 3/4 | Содержит токсичные формальдегидные смолы | Содержит парафин, лигнин или карбамидные смолы, более безопасные для здоровья и экологии |

| Способы обработки | 2,5/5 | Раскрой по прямой | Прямой и фигурный рез, фрезеровка |

| Чистота реза | 2,5/5 | Удовлетворительная, возможны сколы | Отличная за счет однородной структуры |

| Способность держать крепеж | 2/4,5 | Крепеж может расшатываться, повторное завинчивание в ту же точку после вывинчивания проблематично, плита крошится | Крепеж хорошо держится, материал выдерживает вывинчивание-завинчивание |

По большинству эксплуатационных характеристик ЛДСП уступает МДФ, разве что горючесть древесно-стружечных плит ниже, но незначительно. Основное достоинство ЛДСП в сравнении с ламинированной МДФ – более доступная стоимость. В мебельном производстве их часто комбинируют, фасады изготавливают из МДФ с ламинацией или другими видами декоративных покрытий, а корпуса, полки – из ЛДСП.

Основное достоинство ЛДСП в сравнении с ламинированной МДФ – более доступная стоимость. В мебельном производстве их часто комбинируют, фасады изготавливают из МДФ с ламинацией или другими видами декоративных покрытий, а корпуса, полки – из ЛДСП.

Где используется ламинированная ДСП

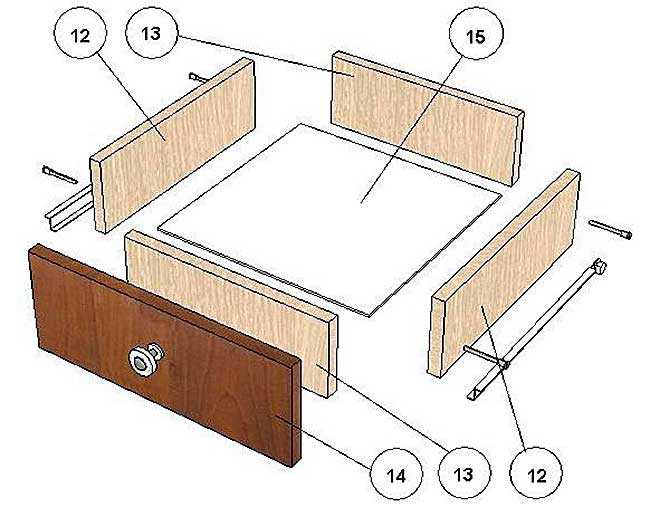

Основные сферы применения ЛДСП – мебельное производство и отделка помещений. В частности, из нее изготавливают:

- бытовую мебель для помещений с нормальной влажностью – корпуса, фасады, полки шкафов, тумб, комодов, столы, книжные полки и небольшие полочки. Для детской мебели, как правило, используют ЛДСП класса эмиссии Е1 и ниже;

- кухонные гарнитуры, столешницы. Для этих целей предпочтительней ЛДСП на основе ДСП повышенной влагостойкости;

- офисную мебель и оборудование;

- торговое, выставочное оборудование;

- стеновые и потолочные декоративные панели.

Помимо готовых панелей в интерьерных работах находят применение целые плиты ЛДСП, которые разрезают на элементы нужного размера и используют для обшивки стен, внутренних перегородок.

Особенности работы с ЛДСП

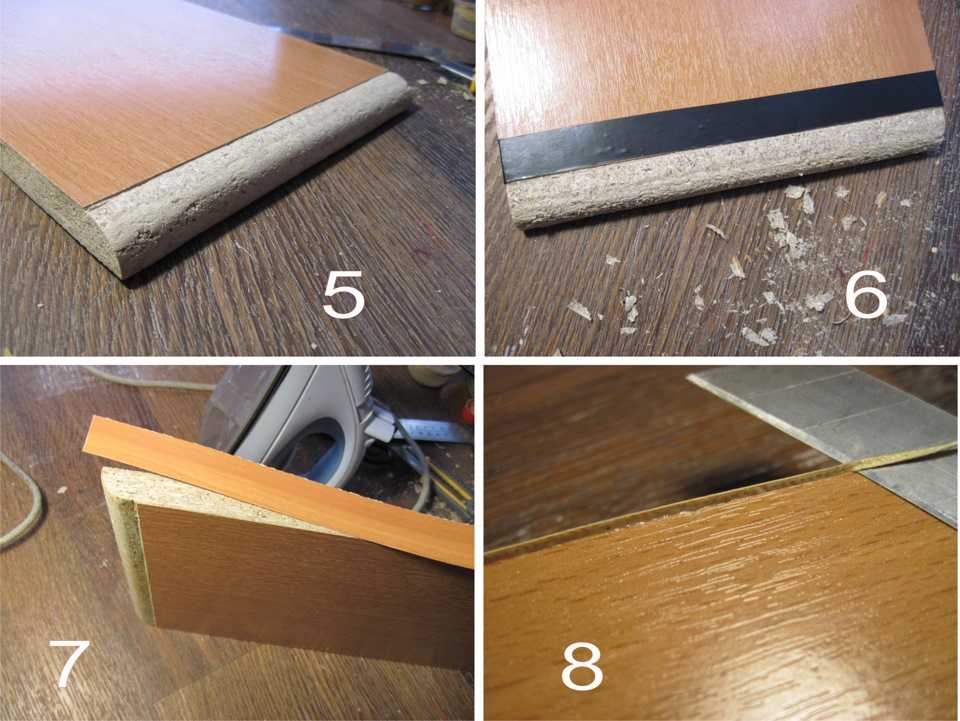

ДСП достаточно легко поддается механической обработке, но при распиле ламинированных плит высок риск образования сколов покрытия и его растрескивания возле линии реза. Чтоб этого избежать, необходимо:

- использовать режущий инструмент с максимально мелкими, частыми зубцами, диск к циркулярной пиле желательно выбирать разработанный специально для раскроя ЛДСП, он отличается уменьшенным наклоном твердосплавных зубцов;

- при работе ручной ножовкой располагать режущее полотно под острым углом к поверхности, выполнять плавные движения без сильного нажима;

- если раскрой осуществляется электролобзиком или циркулярной пилой, установить минимальную рабочую скорость подачи полотна/низкие обороты диска;

- циркулярную пилу рекомендуется комплектовать вспомогательным приспособлением – направляющей рейкой;

- вдоль намеченной линии распила наклеить полоску малярного скотча, который защитит ламинацию от растрескивания, раскалывания;

- предварительно провести по линии распила острым ручным инструментом (шилом, ножом), чтоб на ламинации образовался небольшой паз, тогда ножовка или электролобзик не будут отклоняться от намеченной линии.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.

Если необходимо выполнить фигурный рез ЛДСП в домашних условиях, без профессионального форматно-раскроечного станка, используется портативная ручная электрофреза. Предварительно нужно с помощью электролобзика вырезать из обычной ДСП шаблон чуть меньшего размера, чем нужная деталь (отступ от края 1-2 мм). Шаблон приложить к заготовке из ЛДСП, зафиксировать струбцинами и пройтись по контуру фрезой.

После окончания раскроя с помощью любого инструмента необходимо обработать срез сначала напильником, затем наждачной бумагой. После зачистки, устранения неровностей сразу закрыть его кромкой или мебельным профилем.

Если в ЛДСП необходимо ввинтить крепеж, рекомендуется предварительно просверлить направляющее отверстие, это предотвратит растрескивание материала. Крупный крепеж желательно ввинчивать на расстоянии минимум 5 см от края. В случае демонтажа мебели или других сборных конструкций из ЛДСП при повторной сборке тот же крепеж не будет держаться в старых отверстиях, решением проблемы станет использование шурупов, болтов большего диаметра.

При работе с ЛДСП следует позаботиться о защите органов дыхания и глаз от пыли, помимо респиратора и защитных очков рекомендуется использовать перчатки.

ЛДСП: коротко о главном

Ламинированная древесно-стружечная плита – востребованный материал для изготовления недорогой мебели, обшивки стен, потолков и перегородок. Большой выбор цветов и текстур ламинации позволяет реализовать разные дизайнерские проекты. Для жилых помещений, детской мебели рекомендуется использовать ЛДСП класса эмиссии Е1 и ниже. Ламинированные плиты подходят для изготовления кухонной мебели, но необходимо закрыть все срезы, через которые в плиту может проникать влага, и не допускать повреждений покрытия. Раскрой ЛДСП своими руками представляет некоторую сложность, чтоб избежать лишних хлопот и гарантировано получить чистый рез без сколов, лучше заказать услуги профессионального раскроя ЛДСП.

Популярные категории:

- Ламели для кровати

- Раздвижные системы для шкафов купе

- ДСП листи

- ДСП ламинированное

- ДВП плита

- Ламинированное ДВП

- Фанера

- ХДФ лист

- Панели МДФ

- OSB-3 плита

- Порезка ДСП

как их делают, заводы и линии, ГОСТ, как сделать их своими руками при помощи пленки или альтернативных методов

Ламинированная древесностружечная плита (ЛДСП) – это основной компонент для производства корпусной мебели, который достоверно имитирует натуральную древесину, но обходится во много раз дешевле.

Дешевизна обусловлена использованием отходов деревообработки — стружки.

Производство ЛДСП имеет несколько основных технологий.

Далее мы расскажем:

- что такое ЛДСП;

- чем производство ЛДСП отличается от производства ДСП;

- какие документы регламентируют качество ЛДСП в России;

- какое оборудование применяют для ламинирования;

- как изготавливают кромочную ленту;

- как ламинируют ДСП самостоятельно.

Содержание

- Что это такое?

- Как делают ЛДСП?

- Ламинирование

- Каширование

- Гладкое ламинирование

- Документы, регламентирующие качество

- Оборудование: завод и его составляющие

- Кромочная лента

- Как ламинировать ДСП самостоятельно?

- Видео по теме

- Вывод

Что это такое?

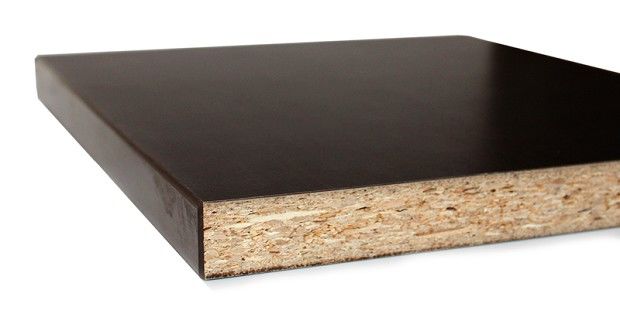

ЛДСП – это обычная древесностружечная плита, о которой мы рассказывали тут, облицованная декоративным покрытием.

Покрытие может быть, как одноцветным и гладким, так и разноцветным или имитирующим текстуру древесины.

Основные характеристики, такие как:

- прочность на изгиб;

- способность удерживать шуруп;

- плотность;

- классы влагостойкости;

- класс эмиссии формальдегида;

- горючесть

полностью соответствуют этим же характеристикам исходного материала.

Толщина ламинированного материала зависит от его назначения. Для изготовления корпусной мебели чаще всего берут ЛДСП толщиной 16 мм, однако крышки столов часто делают из плиты толщиной 25–38 мм.

ЛДСП для облицовки стен, пола и потолка изготавливают из ДСП толщиной 8–12 мм.

Ламинирующий слой с объемным рисунком увеличивает толщину древесно-стружечной плиты, ведь такой рисунок создают с помощью прессования основного слоя, продавливая на нем контуры рисунка.

Наружная пленка лишь повторяет контуры этого рисунка.

Как делают ЛДСП?

Для изготовления ЛДСП используют обычные шлифованные древесностружечные плиты, поэтому их выпускают на заводе по производству ДСП, подключив участок ламинирования.

Причем для покрытия исходного материала ламинирующей пленкой применяют 3 технологии:

- ламинирование;

- каширование;

- гладкое ламинирование.

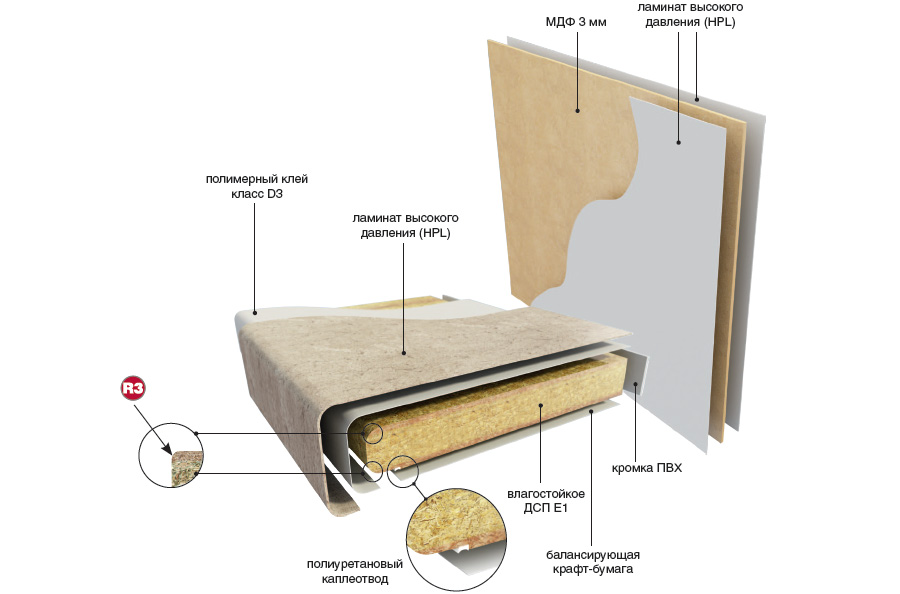

Ламинирование

При ламинировании на основу наклеивают 1–2 слоя специально подготовленной бумаги, причем первый слой — основу — делают максимально толстым, чтобы в нем можно было продавить рисунок.

Толщина основы, в зависимости от глубины рисунка, может достигать 0,5–1 мм, толщина второго слоя составляет десятые, а то и сотые доли мм.

Поверх этих слоев укладывают еще один, изготовленный из прозрачной бумаги и смеси различных смол, которые при нагреве превращаются в прочную пленку, надежно защищающую декоративную поверхность.

На подготовленную поверхность ДСП укладывают основной слой и придавливают его горячим штампом с подходящим рисунком.

Температура поверхности штампа составляет 150–220 градусов, благодаря чему пропитывающая основной слой смола смешивается со смолой, склеивающей стружку в ДСП и, бумага становится неотделимой частью плиты.

Затем таким же образом наклеивают декоративный слой с подходящим рисунком и наружный слой, обеспечивающий защиту плиты от повреждений.

На некоторых предприятиях все слои покрытия сначала соединяют друг с другом, затем сушат и, только после этого крепят к ДСП.

При такой технологии покрытие делают в виде ленты. Рисунок на нем формируют с помощью цилиндра с установленной матрицей, аналогично формированию рисунка при кашировани.

Разница с кашированием в том, что ленту крепят без клея, прогревая пропитывающие бумагу смолы до расплавления и смешивания со смолой в ДСП.

Каширование

При кашировании сначала подготавливают облицовочный материал, для чего все слои укладывают по порядку и пропечатывают на них рисунок с помощью холодного пресса.

При этом незастывшая смола различных слоев смешивается, благодаря чему покрытие превращается в широкую и длинную ленту.

Если для печати рисунка применяют цилиндрический штамп, то возникает возможность делать ленты любой длины.

Многие небольшие предприятия, производящие ламинат с объемной текстурой, предпочитают не тратиться на дорогостоящее оборудование, необходимое для изготовления ленты, а покупать уже готовый материал.

Готовую ленту отправляют в сушилку, затем сматывают в рулоны, которые поставляют на участок каширования. Там облицовочный материал обрезают по размеру и укладывают на смазанную специальным клеем плиту, затем придавливают прессом и прогревают до тех пор, пока клей полностью не полимеризуется.

Благодаря этой технологии облицовка проходит быстрее, ведь не приходится прогревать каждый слой покрытия отдельно, поэтому предприятие может производить больше продукции.

Минус этой технологии в том, что приклеенная облицовка держится гораздо слабей, чем настоящее ламинирование.

Гладкое ламинирование

Эта технология сходна с кашированием, однако является полноценным ламинированием, ведь при нагреве смола покрытия и плиты смешиваются, образуя единый материал. Кроме того, на участке подготовки ленты нет пресса для создания рисунка.

Для создания гладкой поверхности достаточно уложить 2 слоя, нижний из которых будет сделан из бумаги, а верхний — из специальной пленки, которая при нагреве образует прочное и прозрачное покрытие.

Благодаря тому, что крупные производители ЛДСП постоянно ищут способы увеличения технологичности производства и снижения затрат, в этот процесс постоянно вносят различные изменения, суть которых производители держат втайне. Ведь любое улучшение качества ламинирующего покрытия, равно как и снижение затрат, делает их продукцию более конкурентоспособной.

Документы, регламентирующие качество

Основной документ, регламентирующий качество и характеристики ЛДСП в России – это ГОСТ Р 52078-2003, который вы сможете найти по этой ссылке.

Существует и международный стандарт EN 14322:2004, который во многом сходен с российским. Его вы можете найти здесь.

Эти стандарты отличаются от принятых в отношении ДСП только требованиями к ламинирующему покрытию. Во всем остальном они полностью идентичны.

Кроме того, существуют различные ТУ (технические условия), которые разрабатывают как производители ламинированных древесностружечных плит, так и производители мебели. В ТУ прописывают те требования, которые не вошли в общепринятые стандарты или по каким-то причинам выбиваются из них.

К примеру, в ТУ могут быть прописаны нестандартные размеры продукции, а также указан подробный состав клея, отличающийся от того, что предприятие использует при производстве обычного ДСП.

Оборудование: завод и его составляющие

В большинстве случаев для ламинирования ДСП используется многофункциональное устройство, которое называют ламинатор. Его основа – мощный пресс с паровым или масляным нагревом плиты, а также с возможностью установки матриц с необходимым рисунком.

Ламинатор может быть большим, способным обрабатывать листы максимального размера, а также средним или маленьким. Если установлен большой пресс, то после охлаждения ламинированный лист поступает на раскроечный станок, полностью аналогичный тому, что применяют при производстве ДСП.

Кроме того, ламинатор бывает одно- или двухсторонним, то есть наклеивать пленку только с лицевой стороны или одновременно обрабатывать лицевую и заднюю плоскости.

Прессы среднего размера предназначены для ламинирования уже нарезанных плит, размер которых соответствует требованиям ГОСТ Р 52078-2003 и EN 14322:2004.

Малый пресс предназначен для ламинирования готовых деталей, например, входных и межкомнатных дверей или мебельных элементов. Поэтому предприятию следует выбирать ламинатор исходя из ассортимента продукции.

Кроме того, вместе с большим или средним ламинатором нередко используют линию по укладке ленты, которая также выполняет несколько функций:

- определяет качество подготовки поверхности ДСП к дальнейшей обработке;

- укладывает ленту на плиту и правильно ориентирует ее;

- обрезает излишки ленты.

На предприятиях, где установлены малые ламинаторы, эту операцию обычно выполняет специально подготовленный работник высокой квалификации, укладывающий и обрезающий ленту вручную. Чаще всего так поступают на мебельных фабриках, когда приходится изготавливать детали, которые по каким-то причинам нельзя вырезать из целого листа.

Похожим образом поступают и на крупных деревообрабатывающих цехах или производствах, изготавливающих не только мебель, но и различную столярную продукцию.

Ламинатор можно использовать не только для ламинирования, но и для обычного приклеивания, поэтому нет смысла тратиться на специальную линию.

Нередко среднюю и малую плиту после охлаждения подают на раскроечный станок, который отрезает 1–2 мм плиты, формируя ровную кромку. Такой станок оснащают дисковыми пилами большого диаметра с напайками из твердых сплавов или с алмазным напылением.

Перемещают плиты по всей линии с помощью ленточных транспортеров и вакуумных подъемников, причем все операции происходят в автоматическом режиме.

Стоимость оборудования зависит от многих факторов, поэтому большинство предприятий, выпускающих такие линии и отдельные станки, озвучивают цену только после предоставления заказчиком конкретных требований по конфигурации и производительности.

На Алиэкспресс и других площадках можно встретить отдельные устройства и целые линии с указанием примерной стоимости без учета доставки и монтажа.

Средний односторонний ламинатор для плит размером 1220*2440 мм можно приобрести за 100–200 тысяч долларов США, а линия подачи ламинирующей ленты шириной 60–120 см обойдется в 18–25 тысяч долларов США.

Кромочная лента

При изготовлении ЛДСП ламинируют только лицевую и обратную поверхности, а кромки остаются без покрытия. Поэтому предприятия, выпускающие ЛДСП, вместе с ней поставляют и кромочную ленту, которую используют для самостоятельного ламинирования торцов.

Цвет ленты полностью соответствует цвету плиты, поэтому после наклейки ленты вся плита становится одноцветной.

Ленту для кромления, то есть оклейки кромок, делают заметно тоньше, чем ту, что применяют при облицовке древесностружечных плит на производстве. Ведь в условиях мебельной мастерской невозможно создать настолько высокое давление и большинство мастеров обходится обычным утюгом, прогревая им уложенную на кромку ленту.

Как ламинировать ДСП самостоятельно?

Не всегда ЛДСП, которую можно приобрести в магазинах, подходит по цвету или рисунку, поэтому можно облицевать плиту самостоятельно.

Для этого хорошо подойдут различные виды декоративных пленок, которые продают в строительных магазинах.

Пленки бывают самоклеящимися и обычными.

Для нанесения самоклеящейся пленки с нее снимают тонкое защитное покрытие и укладывают на очищенный от грязи и пыли лист ДСП, затем прокатывают валиком, удаляя пузырьки воздуха.

Для нанесения обычной пленки применяют специальный клей, рекомендованный производителем пленки, затем выжидают 2–5 минут и аккуратно накладывают пленку, не допуская появления складок.

Такие способы позволяют наклеивать на ДСП лишь те рисунки, которые есть в магазине, поэтому можно использовать метод, который применяли во времена СССР, когда ЛДСП была в огромном дефиците.

На очищенную от пыли и грязи поверхность ДСП наносили тонкий слой грунтовки (ПВА, разбавленный водой в соотношении 5:1). Затем на листах альбомной бумаги делали желаемый рисунок и с обратной стороны грунтовали ПВА.

Через 2–4 дня, когда клей полностью застыл, листы с рисунком раскладывали на поверхности ДСП так, чтобы собрать рисунок воедино. Затем каждый лист прогревали с помощью утюга.

Если все листы были правильно уложены и прогреты, то после охлаждения они образовывали сплошной рисунок, полностью покрывавший всю поверхность плиты.

Однако сдвиг любого из листов приводил к нарушению рисунка и портил всю картину, поэтому для большей надежности старались достать не альбомную, а типографскую бумагу, которая превосходила плиту по размерам.

Готовый рисунок покрывали мебельным или паркетным лаком в 2–3 слоя и получали самодельный ламинат с невысокой прочностью покрытия, зато с необходимым рисунком.

Видео по теме

На этом видео можно увидеть работу завода по производству ЛДСП:

Вывод

Производство ЛДСП – это сложный процесс, включающий в себя много операций, поэтому для превращения обычных древесностружечных плит в ламинированные необходим участок с хорошим оборудованием.

Прочитав статью, вы узнали, как происходит процесс ламинирования и можно ли его сделать самостоятельно.

Что такое ДСП и для чего она используется?

Заниженная и невероятно универсальная, ДСП является одним из наиболее широко используемых листовых материалов в мире, предоставляя доступные и удобные решения для многих нужд DIY и строительства. Но что такое ДСП и для чего его можно использовать? Если вы ищете листовые материалы для своего следующего проекта «сделай сам», читайте дальше, чтобы узнать, может ли ДСП стать идеальным материалом для этой работы.

Что такое ДСП?

ДСП, также иногда называемая древесно-стружечной плитой или древесноволокнистой плитой низкой плотности, изготавливается путем смешивания мелких древесных частиц с эпоксидной смолой, которые спрессовываются вместе под сильным нагревом и давлением для получения жесткой плиты, как правило, с гладкой поверхностью. ДСП доступна с различной плотностью для удовлетворения различных потребностей и использования, включая разновидности с низкой, средней и высокой плотностью. ДСП с более низкой плотностью довольно мягкие и податливые, в то время как древесно-стружечные плиты с более высокой плотностью более жесткие и могут использоваться для более тяжелых условий эксплуатации.

ДСП доступна с различной плотностью для удовлетворения различных потребностей и использования, включая разновидности с низкой, средней и высокой плотностью. ДСП с более низкой плотностью довольно мягкие и податливые, в то время как древесно-стружечные плиты с более высокой плотностью более жесткие и могут использоваться для более тяжелых условий эксплуатации.

ДСП как листовой материал имеет различные преимущества и недостатки. Основными преимуществами являются, конечно же, экономичность и универсальность использования, которые обеспечивает ДСП. Основным недостатком является то, что необработанная древесно-стружечная плита пористая и поэтому впитывает воду, с которой соприкасается. Это относится ко всем сортам ДСП, даже к самой высокой плотности, поэтому важно держать необработанную ДСП сухой и обработанной, чтобы предотвратить впитывание воды и разбухание, так как это сделает плиту непригодной для использования. К счастью, ДСП очень легко обрабатывать и покрывать водостойким шпоном, меламиновыми покрытиями и лаками, чтобы сделать его более прочным.

Для чего используется ДСП?

ДСП, в зависимости от плотности, используется для самых разных внутренних строительных и отделочных работ. Наиболее плотные сорта ДСП используются для изготовления таких вещей, как:

- Кухонные столешницы (с меламиновым покрытием)

- Основные конструкции кухонных шкафов

- Напольное покрытие и изоляция/подложка для пола

- Мебель Flatpack (обычно покрытая шпоном)

- Строительная изоляция

Более мягкая ДСП с меньшей плотностью также часто используется для:

- внутренних элементов мебели (таких как дно ящиков, спинки шкафов и

- Домашние акценты в интерьере, напр. наличники и молдинги вокруг окон и дверей

- Звукоизоляция и звукопоглощение (например, динамики, стены и пол в концертных залах)

- Упаковка

ДСП подходит для вашего следующего проекта? Вот несколько быстрых советов о том, как работать с этой универсальной доской, в том числе о том, как безопасно ее резать и красить.

Как резать ДСП

Как и большинство древесных материалов, ДСП лучше всего и легче всего резать с помощью любой механической пилы, такой как ленточная пила, настольная пила, циркулярная пила или электролобзик. Из-за особой природы ДСП мы не рекомендуем вам пытаться резать ДСП ручной ручной пилой, так как это приведет к очень грубым краям и неточности при резке.

Если вы режете древесно-стружечные плиты, процесс резки очень прост. Однако, если вы режете ДСП со шпоном или меламиновым покрытием с одной стороны, лучше всего резать плиту стороной с покрытием вверх, так как пила может оставить шероховатую кромку на нижней стороне, что не будет выглядеть очень привлекательно.

В примечании по технике безопасности всегда надевайте пылезащитную маску, закрывающую рот и нос при резке ДСП, чтобы защитить себя от вдыхания мелкодисперсной пыли и эпоксидных химикатов, выделяемых плитой.

Как красить и герметизировать ДСП

ДСП может быть очень универсальным и экономичным средством, но его покраска и обработка могут оказаться сложными, если вы не знакомы с надлежащим процессом. Вот основные шаги, как покрасить ДСП и заклеить его; Идеально, если вы планируете построить проект своими руками из ДСП.

Вот основные шаги, как покрасить ДСП и заклеить его; Идеально, если вы планируете построить проект своими руками из ДСП.

1. Подготовьте ДСП

ДСП не покроется краской, если она не будет полностью чистой, без масляных пятен и частиц пыли. Надев перчатки, начните с тщательного осмотра поверхности ДСП и сотрите все жирные пятна тканью, смоченной в воде и моющем средстве (убедитесь, что вы выжали ее, чтобы она была только влажной, чтобы не намочить доску). Неплотно накройте плату защитной пленкой, чтобы защитить ее от дальнейшей пыли и мусора, и оставьте в проветриваемом помещении для полного высыхания на два дня, прежде чем переходить к следующему шагу.

2. Отшлифуйте доску

Используя наждачную бумагу средней зернистости (или электрическую шлифовальную машину для больших участков доски), отшлифуйте всю доску, чтобы удалить все дефекты поверхности. Шлифование до гладкой поверхности также поможет вашему герметику и краске легче прилипнуть к доске. После того, как вы отшлифовали всю доску, используйте сухую ткань, чтобы протереть ее и удалить все оставшиеся частицы доски.

3. Загрунтуйте ДСП

Загрунтовав ДСП, вы создадите защитный слой от влаги и грязи, а также улучшите сцепление краски с поверхностью. Начните с размещения доски на защищенной поверхности в хорошо проветриваемом помещении и убедитесь, что вы надели перчатки, прежде чем начать, так как вы не хотите, чтобы эти вещества попали на кожу.

Используя гладкий малярный валик, нанесите грунтовку тонким равномерным слоем и дайте полностью высохнуть в соответствии с инструкциями к выбранной вами грунтовке. Повторите два или три раза, чтобы создать несколько слоев грунтовки, так как эти слои будут прилипать друг к другу и обеспечивать более прочный и защитный барьер, чем если бы вы получили только один слой.

4. Начните красить ДСП

Теперь ДСП готова к покраске. Для ДСП лучше всего использовать акриловую краску или любую краску без тяжелой водной или масляной основы. Краски со слишком большим содержанием воды или масла рискуют впитаться в пористую поверхность ДСП, даже если она загрунтована, создавая неровную поверхность. С помощью свежего малярного валика нанесите краску ровными слоями так же, как вы делали это с грунтовкой. Дайте полностью высохнуть, прежде чем наносить еще один слой — вам может понадобиться три или четыре слоя, прежде чем вы достигнете желаемого уровня покрытия.

С помощью свежего малярного валика нанесите краску ровными слоями так же, как вы делали это с грунтовкой. Дайте полностью высохнуть, прежде чем наносить еще один слой — вам может понадобиться три или четыре слоя, прежде чем вы достигнете желаемого уровня покрытия.

5. Заклейте ДСП

Когда краска высохнет, пора заклеить ДСП. Герметизация доски защитит вашу краску от повреждений и придаст ей привлекательный глянцевый вид, а также создаст дополнительный защитный барьер от влаги. Найдите прозрачный герметик, подходящий для ДСП, и нанесите ровным слоем с помощью чистого валика. Дайте этому первому слою высохнуть, а затем добавьте второй слой для хорошей меры.

И все! Вот так покрасить ДСП – легко, когда знаешь как.

Если вы ищете прочную высококачественную древесностружечную плиту для своего следующего напольного покрытия или мебельного проекта, изучите наш ассортимент ДСП для пола и мебели здесь, в Timberworld, чтобы начать работу.

Поделиться этой публикацией

Похожие сообщения

Поисковая система на базе ElasticSuite

Как производится ДСП?

ДСП производится из древесных отходов. Эти древесные отходы могут представлять собой древесную стружку, полученную в процессе измельчения, опилки или остатки от рубки или прореживания лесных ветвей. Все эти материалы превращаются в суспензию с использованием карбамидоформальдегидных и других клеев в зависимости от предполагаемого использования ДСП.

Эти древесные отходы могут представлять собой древесную стружку, полученную в процессе измельчения, опилки или остатки от рубки или прореживания лесных ветвей. Все эти материалы превращаются в суспензию с использованием карбамидоформальдегидных и других клеев в зависимости от предполагаемого использования ДСП.

Затем суспензия подвергается сильному давлению и температуре для удаления жидкости и картона. Существуют различные типы листовых материалов ДСП, используемых в различных областях. Продолжайте читать ниже, чтобы понять, как делается ДСП шаг за шагом.

01. Что такое ДСП?

ДСП, также называемая ДСП, представляет собой панель, изготовленную путем прессования мелких древесных стружек с помощью клея. Основным преимуществом ДСП является его экологичность. Он производится из древесных отходов, которые в противном случае были бы утилизированы, спасая леса.

02. Как производится ДСП?

Вот пошаговое руководство по производству ДСП:

Шаг 1: Сырье и предварительная обработка

Наибольший процент ДСП составляют отходы древесины. Чтобы преобразовать древесные отходы из необработанной формы в готовую древесностружечную плиту, необходимо выполнить несколько шагов. Как правило, получить сырье для ДСП несложно, поскольку такие материалы, как древесная стружка и пыль, получаются при производстве других изделий из дерева. После сбора сырья его сортируют по размерам и измельчают.

Чтобы преобразовать древесные отходы из необработанной формы в готовую древесностружечную плиту, необходимо выполнить несколько шагов. Как правило, получить сырье для ДСП несложно, поскольку такие материалы, как древесная стружка и пыль, получаются при производстве других изделий из дерева. После сбора сырья его сортируют по размерам и измельчают.

Этап 2: Измельчение, сушка и сортировка

Измельчение предназначено для придания однородности древесным отходам (если на более позднем этапе потребуются различные размеры щепы, размеры также определяются на этом этапе). После завершения процесса измельчения однородная древесная щепа отправляется на сушку, чтобы убедиться, что вся щепа имеет нужное содержание влаги.

При достижении нужного содержания влаги древесная щепа проходит процесс просеивания для сортировки щепы в коллекции одинакового размера.

Этап 3: Склеивание и формирование ДСП

На этом этапе на щепу разного размера наносят различные добавки и синтетические смолы. Теперь чипы могут быть встроены в ДСП. Обычно ДСП имеет три слоя, и эти слои формируются на этом этапе. Стружка большого размера образует центр ДСП, а стружка меньшего размера образует внешние слои. После того, как щепа правильно уложена по формату, панель отправляется на прессование.

Теперь чипы могут быть встроены в ДСП. Обычно ДСП имеет три слоя, и эти слои формируются на этом этапе. Стружка большого размера образует центр ДСП, а стружка меньшего размера образует внешние слои. После того, как щепа правильно уложена по формату, панель отправляется на прессование.

Этап 4: Прессование

Древесная стружка прессуется при высокой температуре, чтобы получить нужную толщину и жесткость ДСП. Предполагается, что прессование заставит склеенные чипсы плотно сцепиться друг с другом, создавая неразрывную связь после снижения температуры. После охлаждения следует следующая и последняя стадия – дообработка.

Этап 5: Последующая обработка

На этом этапе древесно-стружечная плита разрабатывается в соответствии с заданными спецификациями в зависимости от различных проектов. Он включает в себя множество шагов. Сначала специалисты шлифуют поверхность, чтобы получить гладкую поверхность без покрытия. Затем древесно-стружечная плита режется по нужным размерам готового изделия.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.